Чем смазать резьбу?

- Дедовские методы. То, что старые гайки и болты сложно открутить со временем, знали еще наши прадеды, именно они первыми придумали способы защиты резьбовых соединений. Во время сборки того или иного узла болты и гайки окунались или промазывались «отработкой», нигролом или солидолом. Такая обработка хоть и ненадолго все же позволяла защитить резьбу от воздействия влаги и препятствовала появлению коррозии. Недостаток этого метода в том, что со временем эти смазочные вещества смываются или вытекают под воздействием высоких температур. Хотя следует отметить, что использование данного метода все же упростит будущую разборку и избавит вас от необходимости резать болты болгаркой или рубить их зубилом.

- Графитовая (или графитная) смазка предназначена для смазки и последующей защиты резьбовых соединений и механизмов подверженных нагрузке. Плюсом данной смазки является тот факт, что даже при воздействии на нее влаги или даже частичном вымывании, высыхании и т. д. на трущейся поверхности остается тонкий графитовый слой. Именно этот слой обеспечит скольжение резьбы во время разборки или раскручивания резьбовых соединений. Графит прекрасно защищает металлы подверженные окислению, коррозии и хорошо подходит для обработки деталей и резьбовых соединений ходовой части (тросики, петли, сцепные механизмы, втулки, и т. д.).

- Литол пришел на смену более старой смазке — солидолу. Литол по сравнению с солидолом более универсальный, как и предыдущие смазки отличается водостойкостью и применяется преимущественно на трущихся деталях. Данная смазка обладает прекрасными консервационными свойствами и надежно защищает металлические детали и резьбовые соединения от коррозии.

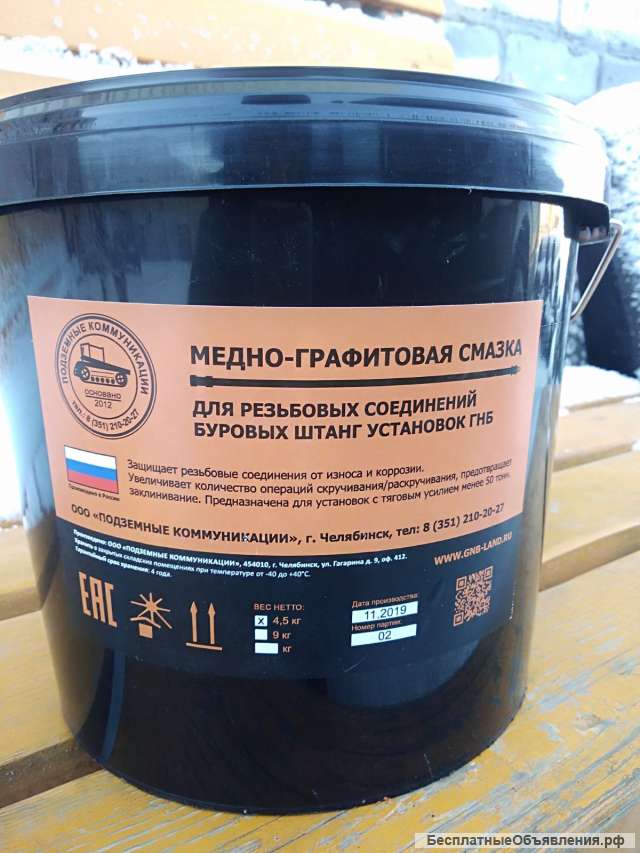

- Медная смазка (паста). Используется преимущественно для обработки тыльной стороны тормозных колодок, деталей и резьбовых соединений выхлопной системы, а также других местах, которые подвергаются высоким температурным нагрузкам (до 1100 °С). , препятствует прикипанию и упрощает разборку спустя многие годы эксплуатации. Недостаток заключается в том, что такая паста стоит недешево, поэтому обрабатывать ею резьбовые соединения — дорогое удовольствие. Медная паста прекрасно выполняет защитную функцию и является одной из самых эффективных средств защиты резьбовых соединений.

- Антикор («Мовиль» или аналоги). знают все, но не многие знают о том, что этим средством можно обрабатывать резьбу. В принципе логично, что антикоррозионное средство применяют именно в тех местах, где чаще всего появляется ржавчина. Единственный минус в том, что после застывания и нескольких лет эксплуатации, «Мовиль» действует подобно клею и может создать дополнительное сопротивление при попытке открутить болт или гайку.

Прикипел болт

Резьбовые соединения под воздействием окружающей среды неизбежно корродируют и со временем прикипают на столько, что открутить их практически не реально. Особенно, если эти болты и гайки находятся под днищем автомобиля. Постоянная грязь, лужи и реагенты с дорожного покрытия могут уничтожить резьбу менее, чем за год.

Особенно болезненно это сказывается на стойках стабилизатора, сайлентблоках, болтах схождения и т.п.

Поэтому эти не защищенные соединения спустя пару лет разобрать обычным способом не получится и приходиться прибегать к помощи угловых шлифмашин и ножовок по металлу

В итоге это приводит к лишним трудозатратам, а также к потере времени и нервных клеток.

Поэтому лучше заблаговременно предотвратить такое развитие событий, чем устранять последствия.

Виды болтов

Колеса крепятся двумя способами:

- Болтам;

- Гайками.

Вариант с болтами в наше время уже не актуален, поскольку это опасно (легче самопроизвольное откручивание), да и выглядит так себе.

Боты намного лучше закручиваются, сложнее раскручиваются

Этого удалось добиться, благодаря наличию специальных углублениях на дисках (не важно, литых или штампованных). Вариантов тут множество, начиная от форм, заканчивая размерами

Факт:

Стандартный размер колесных болтов 12-14 мм. По форме делаются под стандартный гаечный ключ, специальный шестигранник или секретку.

Что значит «погреть» резьбу

Решить проблему быстро можно только при помощи механического воздействия на резьбовое соединение. При этом воздействие обязательно должно быть динамическим: на застрявшую в воронке крупу нет смысла давить, но если потрясти её, то крупинки снова начнут просыпаться.

В простонародье это называется «погреть резьбу» — нанести серию точечных ударов по разным частям соединения. Именно вибрационное воздействие помогает ослабить заклинившую резьбу и впоследствии срыв обычным ключом может произойти вовсе без ощутимого усилия.

Чтобы качественно погреть резьбу нужно обстучать гайку как по граням, так и в осевом направлении. Удары по болту так же могут увенчаться успехом. Наибольший эффект оказывает работа перфоратором в режиме долбления, но гайку при этом нужно периодически проворачивать.

Разновидности смазок

Теперь пройдемся по некоторым разновидностям смазочных материалов, которые потенциально или полноценно подойдут для того, чтобы обработать ступичный подшипник.

Это актуально делать, если проводится замена подшипника ступицы или профилактика.

Электропроводящие

В основном используются для обработки электроконтактов машины.

К примеру, они необходимы для смазки соединений, клемм и контактов.

Они прекрасно защищают металлические элементы от процессов коррозии. Потенциально могут наноситься на подшипники. Но по факту для длительной работы под нагрузкой не применяются.

Описания

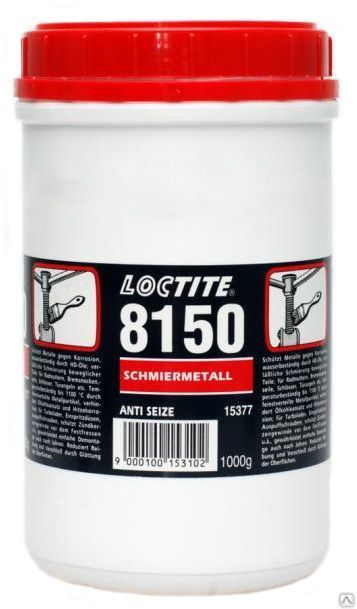

Резьбовые пасты – это составы, в которых содержание твердых компонентов достигает 60%. Частицы диспергированы в масле для удобства использования и повышения адгезии. Благодаря наличию твердых элементов материалы формируют на обработанной поверхности густую пленку, защищающую соединения от любых воздействий, коррозии и агрессивных сред, а отдельные детали от механических повреждений. Также смеси задействуются для упрощения демонтажа и обеспечения равномерного усилия затяжки резьбовых узлов.

Применение пасты актуально в следующих случаях:

- сложности в процессе установки и демонтажа – нельзя открутить болты, гайки, шурупы из-за прикипания резьбы;

- фреттинг-коррозия и появление задиров на резьбе компонентов из нержавеющей стали, вследствие отсутствия оксидных пленок на узлах трения;

- фреттинг-коррозия и появление задиров на резьбе оцинкованных компонентов из-за трения;

- разрушение соединений, включающих болты, шпильки и винты;

- срыв резьбы из-за разброса показателей коэффициента трения;

- повреждение болтов при появлении трещин в резьбе;

- коррозия соединительных деталей.

Устранить все проблемы и пресечь появление повреждений можно путем задействования резьбовой пасты в процессе сборки механизмов или при последующем обслуживании техники.

Разновидности

Chester Molecular выпускает фиксаторы нескольких групп: A, B, C, D, E. Каждый состав относится к одной из трех категорий:

- Низкопрочные клеи – задействуются в соединениях, подверженных частой разборке. Как правило, это резьбы небольшого диаметра, закрученные с невысоким крутящим моментом. К данной категории относятся составы Chester Molecular А-12, А-36, А-80.

- Среднепрочные «разъемные» составы – обеспечивают более сильное соединение, устойчивое к различным нагрузкам. Подобные характеристики есть в фиксаторах Chester Molecular В-12, В-36, В-80 и С-12, С-36, С-80.

- Вещества высокой прочности – задействуются в узлах, не предназначенные для частой разборки. Например, Chester Molecular D-12, D-36, D-80, E-12, E-36, E-80. Материалы не теряют своих свойств на неочищенных поверхностях и выдерживают температуру более +100°С.

Все смеси анаэробные, помещаются в тюбики, банки и другие сосуды. Они не вступают в реакцию с кислородом. После попадания на поверхность, в условиях, когда объем воздуха минимизируется (при закручивании резьбы), вещества застывают, выполняя все свои функции.

Состав

Основа многих жидких фиксаторов – полигликоль метакрилат, а также специальные добавки. В более сложных смесях (категории D и E) может присутствовать акриловая кислота, бисфенол А этоксила диметакрилат, 2-гидроксипропилметакрилат и т.д.

Характеристики

Клеи герметики Chester Molecular обладают следующими свойствами:

- облегчение монтажа за счет высоких смазывающих показателей;

- обеспечение равномерности распределения нагрузки между частями резьбы;

- препятствование самоотвинчиванию;

- обеспечение герметичности соединения, вне зависимости от усилия затяжки;

- защита поверхности от коррозии – демонтаж соединений проходит без повреждений;

- устойчивость к различным жидкостям и топливу.

Время полимеризации у разных материалов неодинаковое и зависит от состава конкретного вещества. Отдельные разновидности не сразу проявляют свои свойства, поэтому скрепленный механизм не рекомендуется сразу использовать на максимальных нагрузках. Иначе необходимо точно знать время полного застывания фиксатора.

Кроме этого, при подборе средства для конкретного узла нужно знать уровень ответственности соединения, условия работы, приблизительное число разборок и сборок механизма, размеры соединяемых компонентов, их месторасположение и степень доступности.

Жидкие герметики удобнее всего наносить через капельницу флакона. При задействовании шпателя или кисти анаэробную смесь переливают в удобный стеклянный или эмалированный сосуд.

Проблемы при сборке и демонтаже крепежа

Одной из особенностей аустенитных нержавеющих сталей является отсутствие на поверхностях деталей достаточно прочных оксидных пленок, которые препятствуют чистому металлическому контакту. В совокупности с высокой вязкостью и низким пределом текучести это приводит к образованию задиров на витках резьбы уже при сравнительно невысоких нагрузках – в несколько раз ниже, чем для обычных конструкционных сталей.

В процессе затяжки нержавеющего крепежа часто наблюдается заедание, которое может вызвать пластическую деформацию витков резьбы (рис. 1) и полное заклинивание на поврежденном участке.

Рис. 1. Повреждение витков резьбы

Разобрать поврежденное соединение обычным гаечным ключом невозможно. А учитывая, что аустенитные стали плохо поддаются распиливанию и газовой резке, процесс демонтажа заклинившего крепежа становится весьма трудоемким.

Не менее сложной задачей является качественная затяжка крепежа из нержавеющих сталей. Растягивающее усилие растет непропорционально моменту затяжки и полностью расходуется на преодоление возрастающей силы трения. В конечном итоге это приводит к развитию процесса схватывания металла, повреждению резьбовых поверхностей и заеданию.

Антифрикционные твердосмазочные покрытия MODENGY

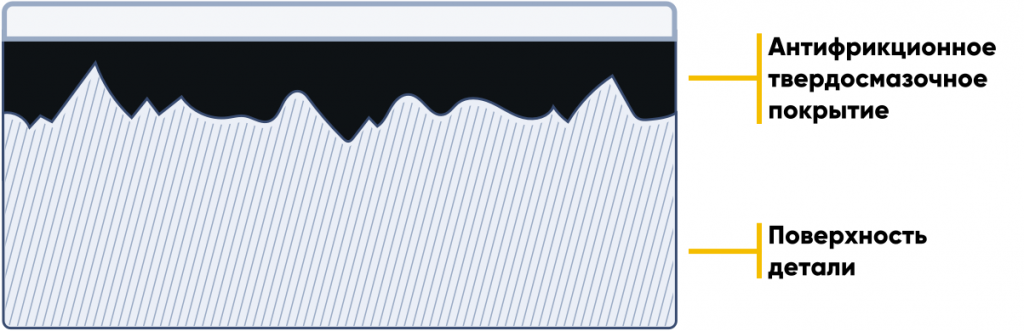

Одной из самых современных технологий, позволяющих стабилизировать трение при затяжке резьбовых соединений, является нанесение антифрикционных твердосмазочных покрытий MODENGY. Эти материалы подобны краскам, однако вместо красящего пигмента они содержат частицы твердых смазок, равномерно распределенные в смеси связующих веществ (смол) и растворителей с присадками.

После нанесения растворители испаряются, а связующее вещество полимеризуется, прочно сцепляясь с основой. В зависимости от типа связующего отверждение происходит при обычной температуре или при нагреве. После полимеризации покрытие представляет собой матрицу с распределенным в среде связующего вещества частицами твердых смазок (рис. 2).

Рис. 2. Структура анифрикционных покрытий

Нанесение антифрикционных покрытий на нержавеющий крепеж может производиться на заводе-изготовителе. Это позволяет исключить процедуру нанесения резьбовых составов на сборочной площадке и тем самым снизить трудоемкость монтажа.

Покрытия образуют на поверхностях сухой смазочный слой, на который не налипает пыль и прочие загрязнения. Они обеспечивают постоянный коэффициент трения в процессе 5‑8 циклов монтажа-демонтажа и не требуют повторного нанесения перед каждым следующим циклом. Большинство покрытий MODENGY допускают последующее окрашивание.

В качестве примера на рис. 3 показан внешний вид стального нержавеющего крепежа с покрытием и без.

Рис. 3. Стальной нержавеющий крепеж с покрытием MODENGY и без него

Чем смазать резьбу?

- Дедовские методы. То, что старые гайки и болты сложно открутить со временем, знали еще наши прадеды, именно они первыми придумали способы защиты резьбовых соединений. Во время сборки того или иного узла болты и гайки окунались или промазывались “отработкой”, нигролом или солидолом. Такая обработка хоть и ненадолго все же позволяла защитить резьбу от воздействия влаги и препятствовала появлению коррозии. Недостаток этого метода в том, что со временем эти смазочные вещества смываются или вытекают под воздействием высоких температур. Хотя следует отметить, что использование данного метода все же упростит будущую разборку и избавит вас от необходимости резать болты болгаркой или рубить их зубилом.

- Графитовая смазка. Графитовая (или графитная) смазка предназначена для смазки и последующей защиты резьбовых соединений и механизмов подверженных нагрузке. Плюсом данной смазки является тот факт, что даже при воздействии на нее влаги или даже частичном вымывании, высыхании и т. д. на трущейся поверхности остается тонкий графитовый слой. Именно этот слой обеспечит скольжение резьбы во время разборки или раскручивания резьбовых соединений. Графит прекрасно защищает металлы подверженные окислению, коррозии и хорошо подходит для обработки деталей и резьбовых соединений ходовой части (тросики, петли, сцепные механизмы, втулки, и т. д.).

- Литол. Литол пришел на смену более старой смазке — солидолу. Литол по сравнению с солидолом более универсальный, как и предыдущие смазки отличается водостойкостью и применяется преимущественно на трущихся деталях. Данная смазка обладает прекрасными консервационными свойствами и надежно защищает металлические детали и резьбовые соединения от коррозии.

- Медная смазка (паста). Используется преимущественно для обработки тыльной стороны тормозных колодок, деталей и резьбовых соединений выхлопной системы, а также других местах, которые подвергаются высоким температурным нагрузкам (до 1100 °С). Отлично защищает металл от коррозии, препятствует прикипанию и упрощает разборку спустя многие годы эксплуатации. Недостаток заключается в том, что такая паста стоит недешево, поэтому обрабатывать ею резьбовые соединения — дорогое удовольствие. Медная паста прекрасно выполняет защитную функцию и является одной из самых эффективных средств защиты резьбовых соединений.

- Антикор (“Мовиль” или аналоги). Что такое антикоррозионная обработка знают все, но не многие знают о том, что этим средством можно обрабатывать резьбу. В принципе логично, что антикоррозионное средство применяют именно в тех местах, где чаще всего появляется ржавчина. Единственный минус в том, что после застывания и нескольких лет эксплуатации, “Мовиль” действует подобно клею и может создать дополнительное сопротивление при попытке открутить болт или гайку.

Методы защиты

Чтобы защитить металлические поверхности от образования коррозии, применяются разные методики. Каждая из них уникальна, имеет определенные особенности.

Нанесение защитного покрытия

Защитные покрытия могут быть двух видов — металлические, неметаллические. Виды неметаллических покрытий:

- Химический слой. Чаще это оксидные пленки, которые образуются на поверхности под воздействием пара, воздуха. Один из вариантов оксидирования — погружение деталей в раствор азотной кислоты, нагретой до 140°C.

- Лакокрасочные покрытия. Главный недостаток лакокрасочных покрытий — низкая устойчивость к перепадам температуры, механическому повреждению.

- Порошковые краски. Наносятся специализированным оборудованием в закрытых покрасочных камерах.

- Различные полимерные покрытия.

Нанесение порошковой краски (Фото: pixabay.com)

Легирование

К составу сплава добавляются разные легирующие добавки, которые изменяют свойства, технические характеристики материала, делают его устойчивым к разрушительному воздействию влаги.

Электрохимический метод

К металлической детали подключается источник тока. На поверхности материала образуется катодная поляризация, а ржавчина начинает разрушаться.

Покрытие металлами

Существуют разные способы покрытия металлом — термическая диффузия, металлизация, погружение в расплавленный металл, контактное осаждение.

Погружение в расплавленный металл

Специальная ванна заполняется расплавленным металлом с высокой устойчивостью к образованию коррозии. В емкость погружается деталь, которую нужно обработать.

Термическая диффузия

Термическую диффузию черных металлов чаще проводят с помощью цинка. Выполняется оно в газовой или паровой среде, при температуре до 850°C. Если обработка проходит в вакуумной среде, температура снижается до 250°C.

Металлизация

С помощью специального оборудование, которое создает мощную воздушную струю, на металлические поверхности наносится тонкий, равномерный слой расплавленного металла.

Контактное осаждение

Детали покрываются раствором солей железа или никеля. В результате обработки образуется прочная тонкая пленка. Контактное осаждение выполняется перед нанесением гальванического покрытия.

Этот метод защиты применяется реже других. Его малая популярность связан с нестабильностью, рядом сложностей. Метод подходит только для металлоконструкций, которые находятся в закрытом помещении. Внутри можно создать подходящую атмосферу (уровень влажности, температуру), при которой развитие коррозии будет невозможно.

Состав и сфера применения

По составу резьбовые пасты схожи с консистентными материалами, но содержание твердых частиц у них более высокое. Это обеспечивает отличный смазывающий эффект, высокую герметизацию, термоокислительную стабильность и продолжительную защиту от схватывания контактных поверхностей. Формула смесей создается на базовом минеральном или синтетическом масле, дополняется присадками и загустителями.

Вещества предназначены для выполнения двух ключевых функций:

- герметизация – паста должна предотвращать попадание в резьбовые соединения окислителей (жидкости, пары, газы), пресекать появление на поверхности ржавчины и оксидов;

- разделение – в условиях высокого давления и температуры на резьбе появляются повреждения, вызванные «свариванием металла», поэтому смесь должна выполнять разделительную функцию, выдерживая сильные контактные нагрузки при небольшом слое.

Область использования материалов зависит от качественного состава и температурного диапазона работы. На основе вида твердых частиц, входящих в состав смеси, смазки задействуются в следующих направлениях:

- Политетрафторэтилен – снижение износа, защита от любых воздействий окружающей среды, монтажно-сборочные мероприятия. Температурный максимум – 300 ˚С.

- Дисульфид молибдена – эффективное снижение износа и задиров, сопротивление серьезным нагрузкам, монтаж и напрессовка. Рабочая температура – до 400 ˚С.

- Алюминий – высокотемпературные резьбовые сопряжения и шарнирно-болтовые узлы. Предельная температура – 1100 ˚С.

- Медь – формирование токопроводящих слоев и высокотемпературных узлов (до 1100 ˚С).

- Никель – экстремально высокие температуры (до 1400 ˚С), шарнирные и резьбовые узлы.

- Керамические агенты – соединения, работающие в агрессивных средах с высокой влажностью и экстремальной температурой (до 1400 ˚С). Предназначены для нержавеющих и цветных сплавов резьбовых пар.

Пасты реализуются в тюбиках, банках, ведрах, бочках и других емкостях небольшого, среднего и крупного объема.

Способы откручивания закисших болтов

Автолюбители, а именно им чаще всего приходится бороться с прикипевшими болтами, знают, как открутить закисший болт. Используют несколько методов откручивания, включая применение физического и температурного воздействия, химических составов.

Обстукивание и физическое воздействие

Воздействие посредством молотка и зубила помогает нарушить адгезию материалов, коррозию, в результате чего болт поддается и выкручивается.

Обстукивание. Подготовительное мероприятие, которое помогает разрушить окиси. В легких случаях уже после обстукивания удается выкрутить метиз. Достаточно 2-3 раза ударить по крепежному элементу молотком, используя медную наставку.

Расшатывание. Как и обстукивание, направлено на разрушение ржавчины. Следует не откручивать, а наоборот, еще туже затянуть болт, и только после этого пытаться вывинтить.

Рычаг. Его советуют использовать в качестве ключевого подручного средства. Предварительно следует очистить щеткой с металлическим ворсом сам метиз и область вокруг него. Затем на головку крепежа надевают накидной ключ, а на ключ — трубу. Рычаг увеличивает силу воздействия, но прикладывать чрезмерные усилия не рекомендуется, так как это ведет к слизыванию граней гайки и поломке ключа.

Зубило. С помощью этой эффективной методики можно разбить ржавчину, благодаря чему крепеж сорвется с места

Однако в этом случае важно, каким именно образом установлено зубило. Оно должно быть приставлено ближе к грани болта/гайки, под углом, по направлению в сторону откручивания

По тупой стороне зубила следует нанести резкий и мощный удар молотком.

WD-40 и проникающие средства

WD-40 – популярное средство, которым пользуются практически все автомобилисты. Если вдруг его не оказалось под рукой, другие жидкости, типа бензина, керосина, уайт-спирита и подобные им, помогут выкрутить болт за счет высокой проникающей способности и свойств растворителя. Они размягчают грязь, ржавчину, проникают глубоко в резьбу, играя роль смазочного материала. Применение простое: нужно очистить площадку вокруг закисшего соединения и залить выбранным средством. Через 10-15 минут отложения размягчатся, смазка просочится в мельчайшие зазоры – болт можно выкручивать.

Разогрев

Под воздействием высокой температуры металл расширяется, поэтому, чтобы выкрутить болт, разогревать нужно гайку или деталь, в которую вкручен метиз, а если это не помогает, то и сам крепежный элемент, так как колебание размеров поможет разрушить ржавчину. Нагревать можно с помощью инструмента, такого как газовая горелка, паяльник или даже при помощи зажигалки.

Специальным прибором для разогрева корродированных и прикипевших болтов и гаек является индукционный нагреватель болтов. Разогреваемая деталь помещается внутрь индукционного поля, спирали, и в результате нагревается. Преимущество в том, что нагрев осуществляется сразу со всех сторон, а не с одной стороны, как в случае использования горелки или другого инструмента. Это устройство небольшое, удобное, работает от сети 220 В. Можно собрать его самостоятельно из подручных средств.

Пока гайка горячая, ее отвинчивают рожковым или торцовым ключом. Если сразу выкрутить не удалось, повторяют процедуру и используют комбинированные методы (рычаг, обстукивание, расшатывание).

Кислоты

Для откручивания болтов и гаек используют кислоты. Известное средство – столовый уксус. Смочив зачищенное соединение уксусом или накрыв заржавленный участок смоченной в уксусе ветошью, нужно подождать около 30 минут, чтобы ржавчина размягчилась. Затем метиз можно выкручивать.

Кроме уксуса применяют ортофосфорную кислоту, а в частности кока-колу, которая содержит ее в достаточном для положительного результата количестве. Порядок действий остается прежним: необходимо очистить окружающую крепеж область и залить крепление напитком. Он должен отмокнуть. Периодически болт пробуют открутить. Ортофосфорная кислота применяется для обезжиривания и растворения ржавчины.

Специальным средством, которое изготавливается на основе кислот, является преобразователь ржавчины. Перед его использованием поверхность необходимо очистить и обезжирить растворителем. Затем небольшую тряпочку смачивают преобразователем и кладут непосредственно на заржавевшее соединение. Ржавчина разрушается – метиз выкручивается.

Что это за вещества?

Фиксаторы резьбы – однокомпонентные клеевые анаэробные смеси, которыми обрабатывают участки сопряжения резьбовых пар перед сборкой. Заполняя все зазоры, они надежно фиксируют детали и пресекают их самопроизвольную раскрутку даже при сильной вибрации и других механических нагрузках.

Принцип действия веществ следующий: в процессе соединения резьбовой пары доступ атмосферного воздуха к нанесенному материалу перекрывается, поэтому он полимеризуется, формируя на обработанной поверхности устойчивое соединение со 100% адгезионным контактом, пресекающим появление коррозии.

Специфика работы резьбовых соединений в различных условиях

Рассмотрим специфику работы различных резьбовых соединений, возможные проблемы при эксплуатации и пути их решения с помощью применения специальных смазок.

В деталях соединений, работающих в агрессивных средах, применяют коррозионно-стойкие стали и сплавы, а детали соединений, подвергающихся действию высоких температур, – из жаропрочных сталей. Особенность аустенитных нержавеющих Cr-Mo и Ni-Cr-W сталей состоит в том, что на их поверхностях не образуется достаточно прочных оксидных пленок, препятствующих схватыванию.

Вязкость и низкие антифрикционные свойства коррозионно-стойких сталей и сплавов способствуют образованию задиров на витках резьбы, затрудняющих монтаж и демонтаж. Поэтому для смазки деталей резьбовых соединений из таких материалов необходимо применять специальные материалы в качестве разделительной среды, препятствующей контакту металл-металл.

Резьбовые соединения обычной точности не являются герметичными – жидкость или газ беспрепятственно просачиваются по виткам резьбы. Это приводит к коррозии, затрудняющей демонтаж соединения, и возможным его повреждениям.

Установка прокладок под гайки не обеспечивает необходимой герметичности. В этой ситуации смазочный материал, нанесенный предварительно до сборки на резьбу и выполняя уплотняющую и защитную функции, герметизирует соединение и предотвращает коррозию.

Часто для защиты крепежа от коррозии применяют цинкование. Опустим здесь экологический аспект такого решения. Оцинкованные болты хорошо защищены от коррозии. Однако пара трения цинк-цинк имеет очень высокий коэффициент трения и склонна к задирам. Поэтому при монтаже таких соединений должен быть применен специальный смазочный материал.

При эксплуатации резьбовых соединений в условиях экстремально высоких температур (600 °С и более) к смазочным материалам предъявляются особые требования. Они не должны содержать таких металлов как свинец и цинк. Эти вещества плавятся при относительно низких температурах и, проникая по границам зерен, диффундируют в резьбовую поверхность, вызывая ее охрупчивание и образование трещин. Эти процессы протекают более интенсивно при действии дополнительных напряжений от внешних сил в материале болта.

Кроме того, нужно учитывать, что сборку резьбовых соединений производят при нормальной температуре. Если резьбовое соединение после сборки работает при повышенных температурах, то при различных материалах болта и соединяемых деталей, когда температурная деформация болта меньше температурной деформации деталей, резьбовое соединение испытывает дополнительные (температурные) напряжения.

При использовании резьбовых соединений из жаростойких сплавов с никелем смазочный материал для них не должен содержать серу, фтор, хлор и некоторые другие элементы, которые присутствуют в обычных смазочных материалах. В таких сплавах они образуют такие соединения с никелем, которые приводят к появлению внутренних напряжений в материале и образованию трещин. Это может привести к внезапному разрушению резьбового соединения и стать причиной аварии. Поэтому обычные смазочные материалы недопустимо применять для смазки деталей резьбовых соединений, изготовленных из сплавов с никелем!

Подведем итоги

Использование любой из вышеперечисленных смазок позволит вам избежать проблем во время разборки деталей и резьбовых соединений.

- Защитная смазка для резьбовых соединений — это экономия времени. Чем быстрее и проще вы открутите болт или гайку, тем быстрее выполните необходимую работу.

- Смазка для резьбы — экономия денег. Чем сложнее будут откручиваться болты, тем дороже будет стоить весь ремонт. Более того, нередко ржавые гайки и болты прикипают или ржавеют до такой степени, что для разборки приходится ломать и резать… А это, как вы понимаете, дополнительные расходы.

- Применение защитных смазок — экономия ваших сил и нервных клеток. Я, думаю, здесь объяснять не нужно, что быстрое и легкое откручивание отнимет у вас меньше сил и сохранит ваши нервы.

Актуально:

- Как выкрутить сломанный болт?

- Как выбрать колесные болты для литых дисков?