Особенности конструкции дисков

Обычно диски изготовлены из чугуна, обладающего хорошей износостойкостью, твёрдостью и приемлемым коэффициентом трения. Для гражданских автомобилей этого вполне достаточно, но там, где требуется повышенная мощность и температурная стойкость, используются особые приёмы:

- в качестве материала для дисков может быть использована легированная сталь, которая лучше ведёт себя при высоких температурах, меньше деформируется после термоциклирования и обладает лучшей механической прочностью;

- в особых случаях диск может быть изготовлен из специальных материалов, например, углепластиков, они прочнее стали, меньше весят и обладают повышенным коэффициентом трения;

- для улучшений теплоотвода диски снабжаются внутренней вентиляцией, при вращении воздух прогоняется через полости с отлитыми там аэродинамическими элементами;

- улучшение условий работы в тонком слое между накладками колодок и поверхностью диска достигается выполнением в последнем перфорации, отводящей разогретые продукты износа, образующиеся газы, и дополнительно охлаждающей самую горячую зону контакта.

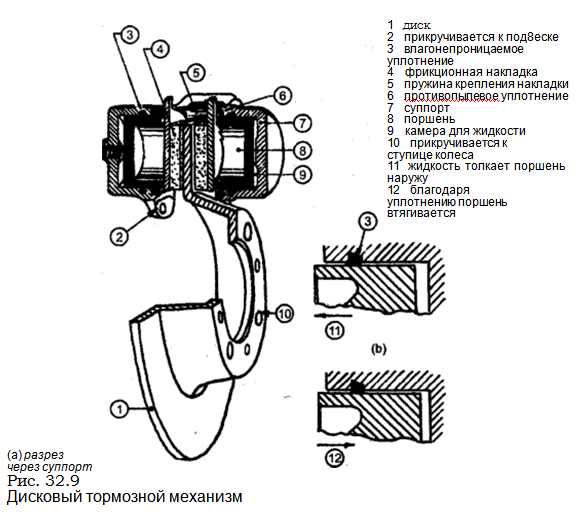

Диск подвержен износу, поэтому с достижением минимально допустимой толщины он подлежит обязательной замене. Слишком тонкий диск теряет прочность и заставляет поршни выходить из цилиндров на нерасчётное расстояние, что чревато потерей герметичности.

Самые распространённые причины преждевременного выхода дисков из строя – это биение в результате остаточной температурной деформации и образование трещин. Обеспечение безопасности требует регулярного осмотра дисков при каждом ТО с замером толщины. Измерять надо рабочую зону, поскольку диски изнашиваются неравномерно, по краю почти всегда образуется буртик. Иногда его механически удаляют при замене колодок.

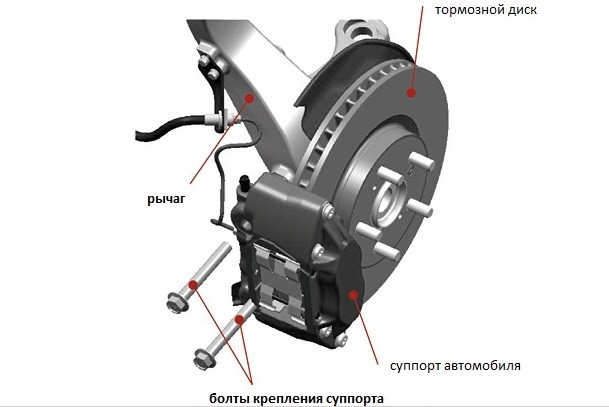

Как осуществляется ремонт суппорта дискового тормоза

Порядок действий при ремонте суппорта дискового тормоза следующий:

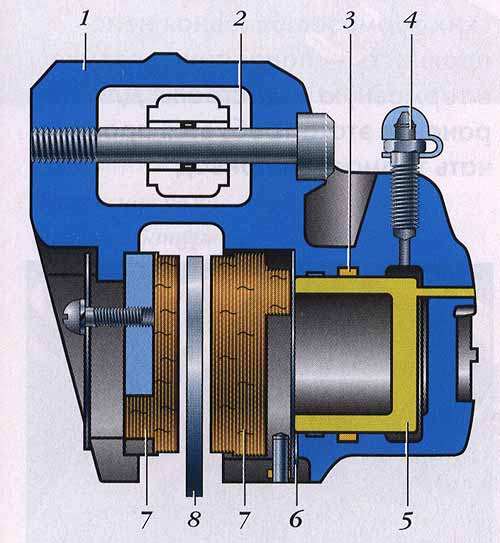

Из поршня извлекается промежуточная пластина.

Оставшаяся в суппорте тормозная жидкость сливается.

Оценивается состояние направляющих пальцев и защитных чехлов. Элементы должны быть без повреждений (трещин, разрывов, неровной поверхности пальцев). Поврежденные детали подлежат замене.

Поршень извлекается из суппорта путем выталкивания отверткой или сжатым воздухом

Выполнять операцию следует с осторожностью, так как поршень может вылететь с большой скоростью. Во избежание травмирования и повреждения поршня между его корпусом и скобой лучше подложить отрезок ветоши или деревянный брусок.

При использовании сжатого воздуха он подается малым давлением в отверстие для поступления тормозной жидкости.

Поршень полностью извлекается из цилиндра.

Затем удаляется пыльник.

Из проточки цилиндра плоской отверткой аккуратно, не повреждая зеркало цилиндра, вынимается уплотнительная манжета.

Поршень и поверхности цилиндра очищаются от загрязнений и остатков жидкости.

Поршень и цилиндр в процессе ремонта проверяются на отсутствие царапин, признаков износа и коррозии

В случае обнаружения таковых производится замена деталей.

Уплотнительная манжета и поршень перед обратной сборкой смазываются чистой тормозной жидкостью.

Затем новая манжета устанавливается в проточку цилиндра, а новый пыльник — на поршень.

Поршень аккуратно вставляется обратно в цилиндр суппорта. Буртик пыльника при этом должен расположиться в соответствующей проточке цилиндра.

Далее поршень утапливается в цилиндр суппорта до упора.

Затем выполняется сборка суппорта в обратном порядке.

Рейтинг популярных тормозных дисков

Тормозной диск – важная комплектующая автомобиля. От качества детали зависит безопасность и комфорт вождения. Развитие науки и техники позволяет совершенствовать технические характеристики и находить новые решения в деле автомобильной комплектации. Существует небольшой рейтинг лидерами рынка, специализирующихся на производстве расходников.

Ferodo

Компания, входящая в английский концерн Federal-Mogul, занимается производством элементов тормозных систем с конца 19 века. Специализируется на запчастях для легкового и коммерческого транспорта.

Тормозные диски Ferodo – элитный товар. Характеризуются высоким качеством, износостойкостью, равномерностью нагрева и устойчивостью к высоким температурам, обеспечивающим отличное торможение. Продукт покрыт антикоррозийным составом.

Nibk

Концерн JNBK (Япония) выпускает диски и колодки, а также имеет большой ассортимент других запасных частей для городских авто

В последнее время уделяет большое внимание комплектующим для спортивных машин

Продукция Nibk соответствует высоким стандартам качества, цены при этом доступные. Особые технологии производства чугуна позволяют увеличить время эксплуатации изделия.

Диски покрыты антикоррозийным покрытием, обладают повышенной сопротивляемостью агрессивным химическим составам, характерным для городских дорог, защищены от влаги. Небольшой недостаток заключается в шуме, производимом деталью во время работы.

Brembo

Итальянский лидирующий производитель комплектующих для тормозных систем. Оригинальные диски Brembo имеют уникальное, затвердевающее под УФ-лучами покрытие, производимое на водной основе, что делает его безвредным для окружающей среды.

Оно защищает деталь от воды и соли, что особенно важно для езды по городу

Bosch

Известный немецкий производитель как запасных частей для автомобилей, так и бытовой техники, инструментов и т.д.

Изготавливается диски для легковых авто, мотоциклов, грузовиков и споркаров. Продукция Bosch долговечна, устойчива к износу, не производит много шума, сохраняет функциональность при любой погоде.

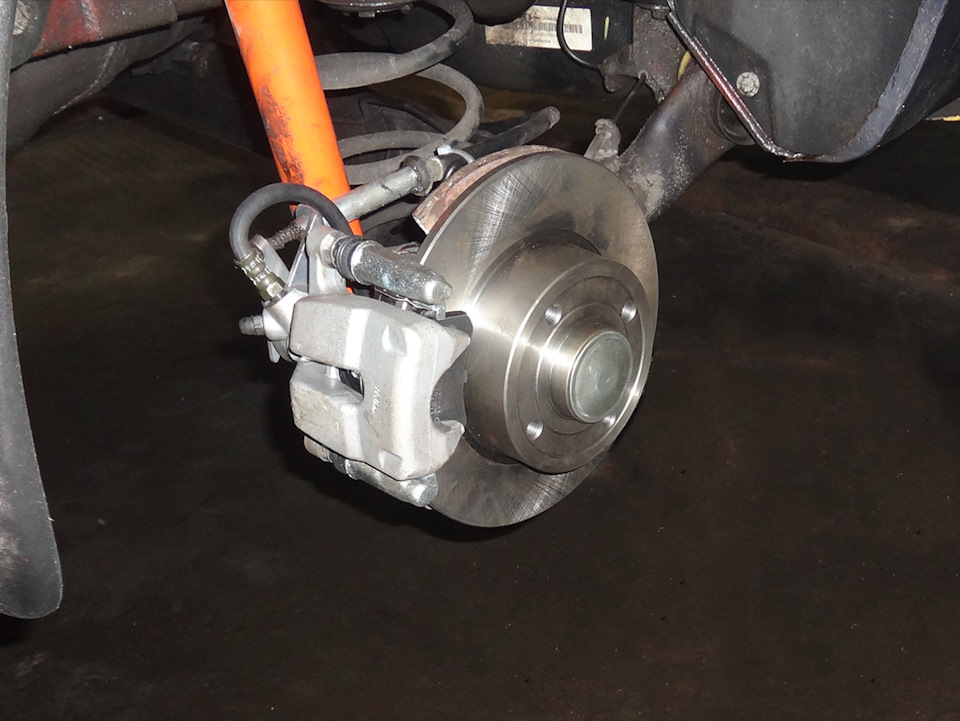

Lucas TRW

TRW – ведущая европейская компания по производству комплектующих. Диски этой фирмы качественные и безопасные. Материал изготовления – чугун и высокоуглеродистые сплавы.

Чугунные изделия прочны и покрыты защитным слоем, поэтому не ржавеют. Детали из сплавов обладают меньшим весом, устойчивы к деформациям и воздействию температур.

Ebc brakes

Продукция английской компании популярна как в Европе и Азии, так и в Соединенных Штатах. Является лидером среди производителей комплектующих для мототранспорта, но выпускает детали и для спортивных и городских авто.

EBC brakers использует технологию проверки изделий рентгеном для отбраковки деталей с внутренними дефектами (полостями и т.д.), что повышает качество продукта. Перфорированные изделия не имеют сквозных отверстий, что исключает риск растрескивания запчасти.

Otto zimmermann

Известный немецкий производитель неоригинальных запасных частей. Высокое качество по доступной цене. Фирма выпускает продукцию как для конвейерной сборки, так и для вторичного рынка.

Диски OZ идентичны оригинальным и соответствуют требованиям оригинальных производителей. Качество хорошее, устойчивы к истиранию.

Ate

Еще один немецкий бренд неоригинальных деталей, качество которых соперничает с оригинальными. Диски Ate представлены всего двумя линейками: оригиналы и усиленные. Оригинальные детали производятся для большого количества мировых марок авто, в том числе для Mercedes.

Конструкция усиленных позволяет изделиям выдерживать повышенные нагрузки при спортивной езде, машина держит дорогу и на мокрой трассе, не боятся грязи, влаги и перегрева.

Достоинства и недостатки дисковой системы

К очевидным плюсам относятся:

- высокая эффективность торможения;

- стойкость к перегревам;

- стабильность работы даже после попадания воды;

- точность срабатывания по колёсам;

- простота компоновки;

- малая затратность обслуживания;

- низкий вес неподрессоренных масс.

Минусами стали только плохая защищённость от загрязнений и механических повреждений. Изначально высокая себестоимость при массовом производстве исключается из перечня недостатков. Дисковые тормоза сейчас применяются практически на всех классах автомобилей, в том числе и ряде грузовых. Исключение составляют лишь вездеходы, где на первый план выходит защита на плохих дорогах.

Ремонт тормозной системы

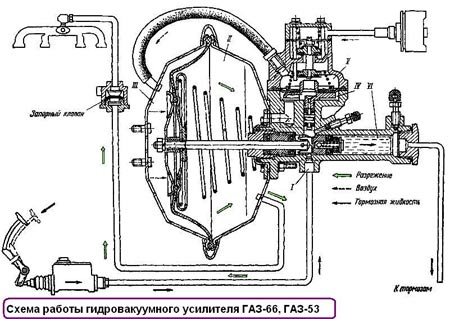

Ремонт тормозной системы ГАЗ 53 нужно начинать с диагностики давления. Если с ним все в порядке, как и с колодками (не более естественного износа), то нужно изучать работу каждого контура. Не проблема, если не работает только один из них. При этом автомобиль сохраняет возможность своей эксплуатации, но при резком торможении может быть занос. Скорее всего, это либо поврежденный тормозной барабан, либо попадание масла в область тормозных колодок и диска, либо неисправный гидроусилитель.

Когда неисправен контур тормозной задний ГАЗ 53, то начинать поиск неполадки следует с запорного клапана. Нужно понимать, что одна сторона функционирует и за счет гидравлики, и за счет разреженного воздуха, однако он не может попасть за пределы того самого клапана и действует точно так же, как тормозная жидкость — передает усилие.

Если же поврежден барабан тормозной задний ГАЗ, то придется менять все искривленные втулки, а также сами колодки.

Обязательно это следует делать крайне внимательно, так как там могут оставаться металлические осколки и опилки, все их обязательно нужно убирать, иначе произойдет перегрев при торможении. И это, кстати, главный недостаток тормоза ГАЗ — открытая система, при которой под колодку может попадать любой мусор.

Тормозные колодки для Газ 53

Прокачка тормозов выполняется для выхода воздуха из трубок и самих цилиндров. Если все будет выполнено правильно, то сигнальная кнопка после включения двигателя и 10-20 нажатий педали погаснет. В противном случае нужно искать пробоину, через которую утекает тормозная жидкость.

Барабанные тормоза: как они устроены и как их ремонтировать

Барабаны, конечно, давно проиграли эволюционную войну дискам, но по сей день достаточно активно используются на недорогих и легких машинах. Все Лады, Renault Logan, VW Polo sedan, Skoda Rapid, Daewoo Matiz – список вполне современных моделей, использующих эти архаичные, но долговечные тормозные механизмы, будет очень длинным. А значит – нелишне знать, как они устроены, почему ломаются и как чинятся. После теоретической подготовки отправимся в ремзону, где обследуем барабаны редкого китайского седанчика Chery Jaggi, более известного в России под именем QQ.

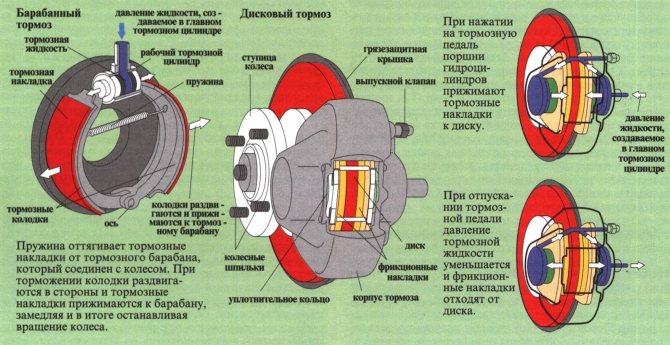

Конструкция барабанных тормозов

Кардинально барабанные тормозные механизмы не изменились с момента их массового появления в 1902 году благодаря Луи Рено. Правда, привод у тех тормозов был тросовый, а потому они были исключительно механическими. Плюс у них не было автоматической регулировки, так что шофер должен был регулярно проверять зазор между колодками и барабаном. Но принципиальная конструкция, повторюсь, изменилась минимально.

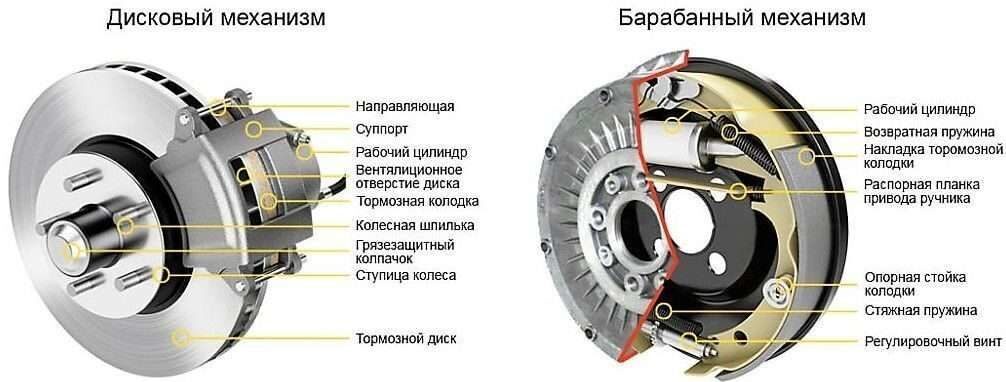

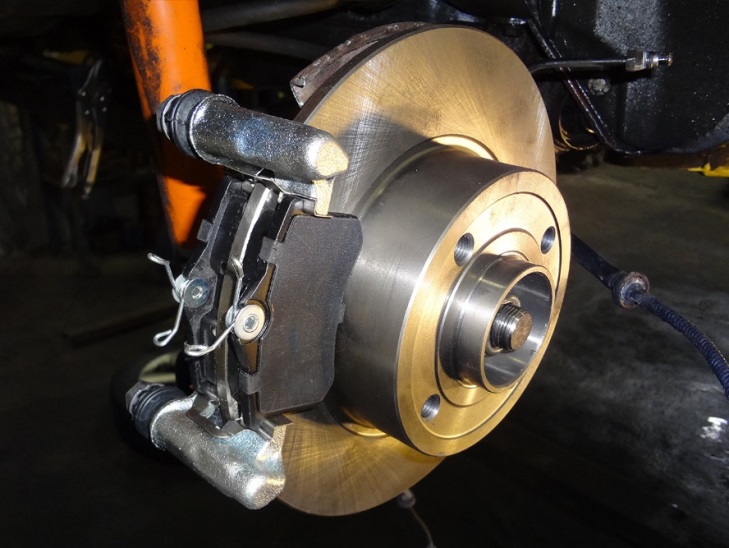

Опишем здесь самую распространенную, классическую конструкцию барабанного тормозного механизма. Есть тормозной щиток, который жестко закреплен на кожухе заднего моста или цапфе колеса, и он не вращается. Также есть барабан, который закреплен на ступице колеса и вращается вместе с ней и колесом.

Тормозные колодки установлены на тормозном щитке. С одной стороны колодки опираются на оси, с другой – на поршни рабочего тормозного цилиндра (это хорошо видно на фотографиях). Когда нажимают на педаль тормоза, тормозная жидкость раздвигает поршни в рабочем цилиндре, а те в свою очередь раздвигают тормозные колодки. Колодки прижимаются к поверхности барабана и автомобиль замедляется. На колодки приклеены или приклепаны фрикционные накладки. Чтобы колодки не выпали, установлены прижимные пружины.

Приятным моментом данной конструкции является то, что одна из колодок имеет свойство подклинивания (ее называют активной). Если привести пример, то представьте себе колесо автомобиля, хорошенько раскрутите его и попробуйте вставить рукой какой-нибудь предмет между колесом и аркой: с одной стороны предмет будет выталкиваться, а с другой – еще больше затягиваться в пространство между колесом и аркой, тем самым подклинивая колесо. Та же ситуация и с колодками.

Вторую колодку (пассивную) барабан отталкивает, и ее эффективность ниже первой – это, напротив, неприятный момент. Чтобы скомпенсировать разницу, фрикционная накладка пассивной колодки больше по размерам активной колодки.

ОБОРОТНАЯ СТОРОНА ПОДКЛИНИВАНИЯ КОЛОДКИ В ТОМ, ЧТО ТОРМОЗНОЕ УСИЛИЕ ВОЗРАСТАЕТ НЕ ПРОПОРЦИОНАЛЬНО УСИЛИЮ НА ПЕДАЛИ. ПРОЩЕ ГОВОРЯ, ВЫ ДАВИТЕ НА ПЕДАЛЬ ТОРМОЗА И ПОЛУЧАЕТЕ СОВСЕМ ИНОЕ, НАМНОГО БОЛЬШЕЕ ЗАМЕДЛЕНИЕ, ЧЕМ ОЖИДАЛОСЬ. С ДИСКОВЫМИ ТОРМОЗАМИ ТАКОГО НЕТ.

Чтобы колодки вернулись на исходную после торможения, на них установлены возвратные пружины. Зачастую, если задний тормозной механизм барабанный, то те же колодки задействуются при затягивании стояночного тормоза («ручника»). На одной из колодок имеется дополнительный рычаг, к которому крепится трос, при перемещении которого колодки разводятся.

На современных автомобилях барабанный тормозной механизм саморегулируемый. То есть не нужно раз во сколько-то тысяч км или после ремонта лезть, как на ЗИЛ 130, под автомобиль, чтобы измерить зазор между фрикционными накладками и барабаном.

На фото: ЗиЛ-130 ‘1966–74

Однако даже на современных авто стояночный тормоз все же регулировать необходимо. Потому распорная стойка, благодаря которой разводятся колодки при затягивании ручника, имеет свойство удлиняться или укорачиваться за счет вращения гайки (ее тоже хорошо видно на фото). Еще одним из положительных аспектов барабанных тормозов является площадь рабочей поверхности фрикционных накладок – она в любом случае больше по сравнению с дисковыми тормозами.

Но из-за особенностей условий работы (см. выше) износ накладок неравномерен, а значит, и усилие также будет изменяться с износом. В свою очередь никто не мешает увеличить рабочую площадь накладок за счет увеличения не только диаметра барабана, но и его ширины, а это бесспорный плюс. Этим с умением пользуются конструкторы грузовиков, для которых важней затормозить 20 тонн в пределах приличия, нежели тонкая связь между ногой водителя и ускорением замедления автомобиля.

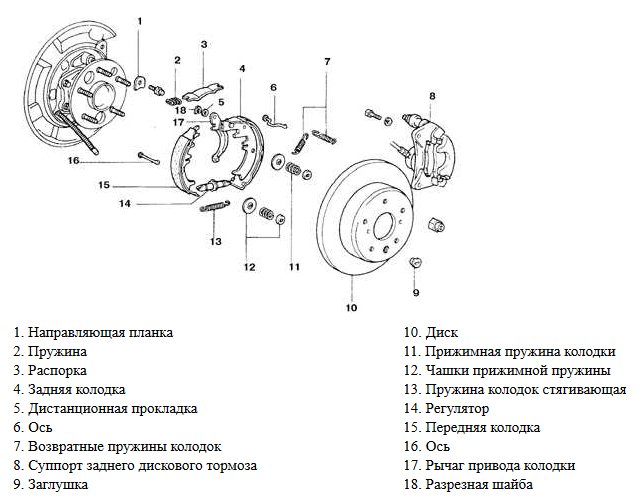

Барабанный тормозной механизм заднего колеса

Снятие и установка тормозных барабанов

Примечание. Тормозные барабаны заменять одновременно с обеих сторон автомобиля.

| Барабанный тормозной механизм заднего колеса: 1 — -верхняя стяжная пружина колодок; 2 — отжимная колодка 3 — прижимная колодка; 4 — направляющая пружина, 5 — устройство автоматической регулировки зазора между колодками и барабаном |

| Детали барабанного тормозного механизма заднего колеса 1 — тормозные колодки; 2 — тормозной барабан; 3 — устройство автоматической регулировки зазора между тормозными колодками и барабаном; 4 — защитный колпачок; 5 — пружина; 6 — колесный цилиндр; 7 — штуцер для прокачки привода тормоза системы; 8 — щит тормозного механизма; 9 — ось направляющей пружины колодок |

| Отсоединение верхней стяжной пружины | Снятие направляющей пружины тормозных колодок |

Снятие

- Поднимите заднюю часть автомобиля, установите на подставки и снимите колеса.

- Отпустите рычаг стояночного тормоза и максимально ослабьте натяжение тросов привода стояночного тормоза.

- Снимите тормозной барабан, отвернув болты крепления.

Установка

- Очистите от пыли тормозной барабан и тормозные колодки.

- Установите на место тормозной барабан.

- Нажмите несколько раз на педаль тормоза для приведения в рабочее положение устройства автоматической регулировки зазора между колодками и барабаном.

Отрегулируйте стояночную тормозную систему Установите колеса и опустите автомобиль.

Замена тормозных колодок

Примечание. Тормозные колодки заменять одновременно с обеих сторон автомобиля новыми рекомендуемых заводом марки и типа.

Снятие

- Поднимите заднюю часть автомобиля. установите на подставки и снимите колеса.

- Снимите тормозной барабан,

- Отсоедините верхнюю стяжную пружину колодок с помощью универсальных щипцов для установки пружин.

- Снимите направляющие пружины колодок.

- Сдвиньте насколько возможно к оси ступицы зубчатый рычаг.

- Отодвиньте колодки от щита тормоза и установите щипцы на поршни колесного цилиндра.

- Потяните на себя планку устройства автоматической регулировки зазора между колодками и барабаном и выведите ее из передней тормозной колодки

- Отсоедините от разжимного рычага трос привода стояночного тормоза.

- Поверните храповик устройства автоматической регулировки заюра между колодками и барабаном в нерабочее положение.

- Поверните на 90′ переднюю тормозную колодку.

- Выведите тормозные колодки с нижних опорных пальцев и снимите колодки.

Осмотрите тормозные барабаны проверьте состояние трубок подвода тормозной жидкости и тщательно очистите детали тормозного механизма.

Установка

- Присоедините наконечник троса стояночного тормоза к разжимному рычагу.

- Установите колодки на щите тормоэа. повернув при этом на 90′ переднюю тормозную колодку.

- Сдвиньте насколько возможно к оси. ступицы зубчатый рычаг и соедините планку устройства автоматической регулировки зазора между колодками и барабаном с передней колодкой

- Установите направляющие пружины колодок.

- Присоедините к колодкам верхнюю стяжную пружину

- Снимите щипцы с колесного цилиндра.

- Установите тормозной барабан.

- Нажмите несколько раз на педаль тормоза для приведения в рабочее положение устройства автоматической регулировки зазора между колодками и барабаном

- Отрегулируйте стояночную тормозную систему.

- Установите колеса и опустите автомобиль.

Снятие

- Снимите тормозной барабан.

- Снимите тормозныe колодки.

- Отсоедините от колесного цилиндра трубку подвода тормозной жидкости, приняв меры недопускающие утечку жидкости.

Установка

Установка колесного цилиндра производится в порядке, обратном снятию, с соблюдением моментов затяжки резьбовых соединений. После установки прокачайте систему гидропривода тормозов.

Рекомендации по замене тормозных колодок

Конструкция тормозов на всех машинах схожа, поэтому можно выделить следующие особенности обслуживания узлов.

- Колодки всегда меняются комплектами на одной оси. Недопустимо менять их по одной при неравномерном износе.

- При замене колодок надо смазывать специальным высокотемпературным составом весь их направляющий аппарат.

- Обязательной проверке подлежит свобода перемещения поршней в гидроцилиндрах.

- При неравномерном износе диска или превышении пределов его по геометрии диск подлежит безусловной замене.

- При раздвигании поршней под новые колодки надо принять меры к свободному повышению уровня жидкости в бачке главного цилиндра, после чего довести уровень до нормы.

- При первом нажатии педали после установки колодок она проваливается, поэтому нельзя трогаться с места не нажав несколько раз на тормоз.

- Первое время колодки будут прирабатываться, поэтому эффективность тормозов сразу не восстановится.

- Барабанные механизмы задней оси потребуют регулировку ручного тормоза.

В обслуживании тормозной системы мелочей быть не может. Не стоит надеяться, что замена колодок решит все проблемы.

В особо тяжёлых случаях придётся существенно обновить все элементы системы, шланги, рабочую жидкость, вплоть до замены суппортов, как бы дорого это не обошлось. Последствия в любом случае обойдутся дороже.

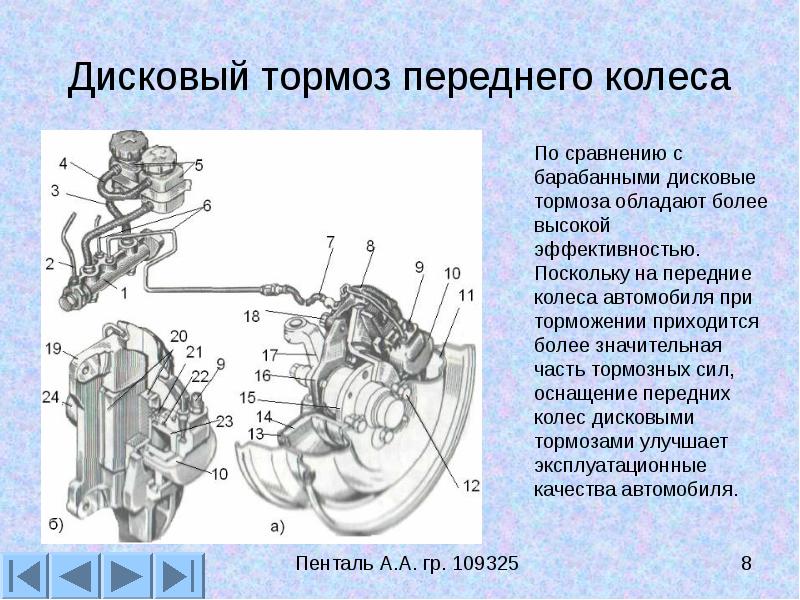

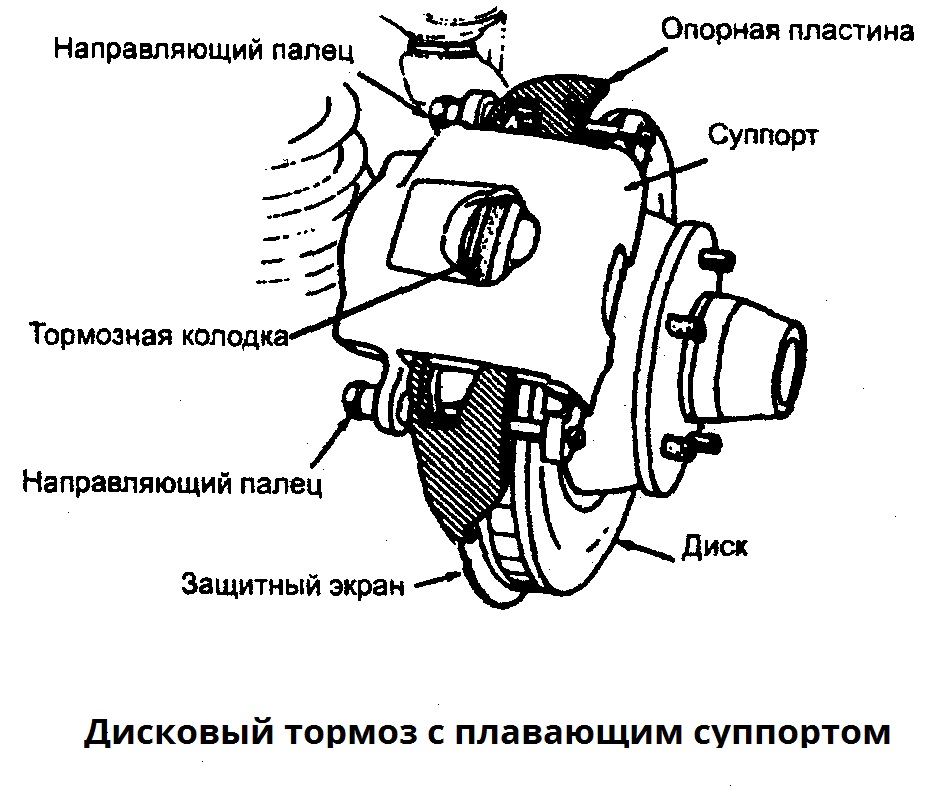

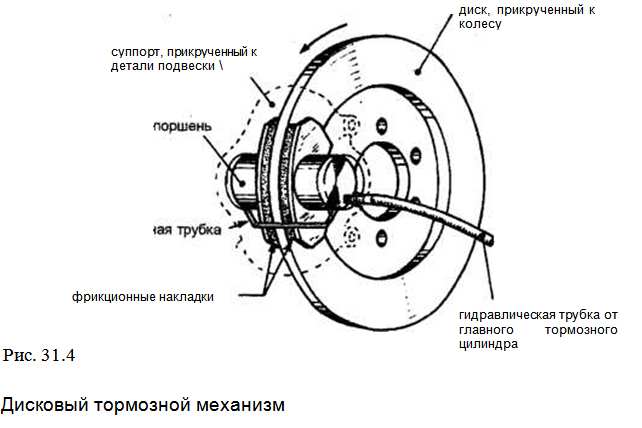

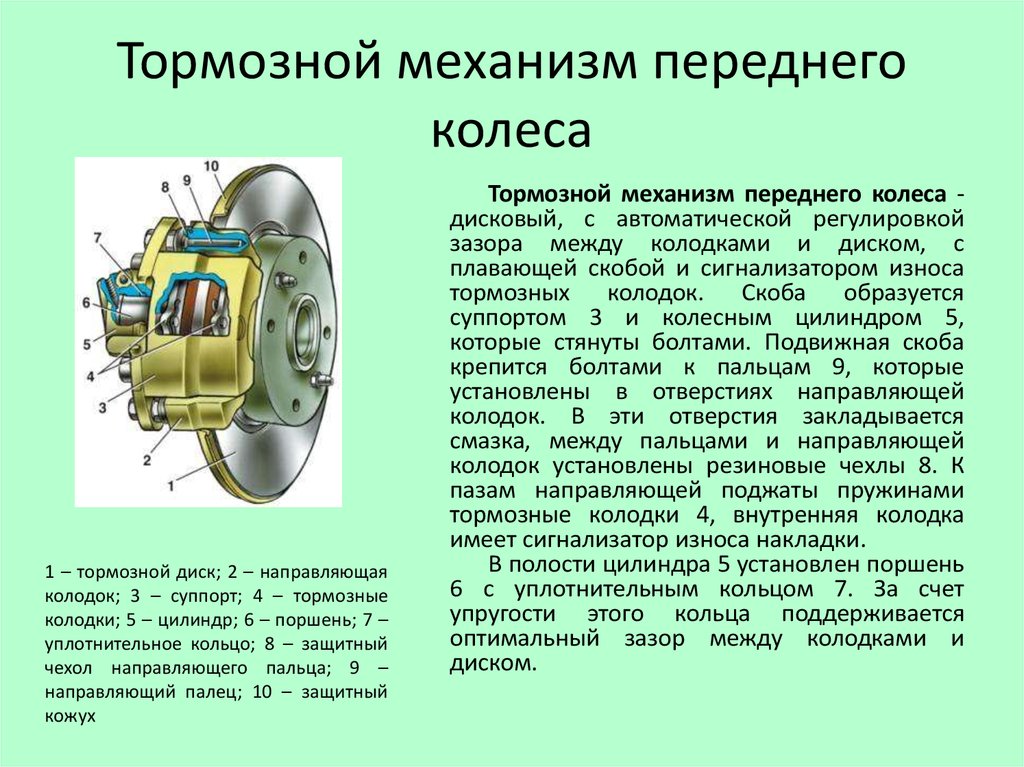

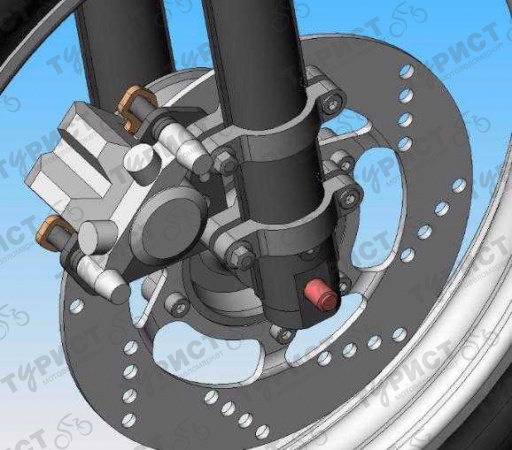

Устройство тормозов дискового типа.

Дисковые тормоза подразделяются на:

- Механические;

- Гидравлические;

- Гибридные.

Теперь рассмотрим устройство гидравлических тормозов. Управляющий цилиндр с поршнем помещен в тормозную ручку на руле. Тормозные колодки соединены специальным высокопрочным рукавом и приводятся в действие за счет силового цилиндра. Вся эта герметичная система заполняется маслом. У гидравлических систем отсутствует расширительный бачок. При этом для ремонта и замены масла Вам потребуются специальные навыки, умения и набор велоинструментов.

Конструкция механических, или «тросиковых», не сложна. Как у V-брейк и кантилевера, трос тянется за счет приводного рычага. Тормозные колодки фиксируются к диску за счет простого устройства ходового многозаходного винта, клина или кулачка. Колодки и трос двигаются в различных взаимно-перпендикулярных плоскостях.

В наличии горные велосипеды с доставкой до вашего региона! Большой выбор. Гарантия лучшей цены.

Гибридные представляют собой сочетание механики и гидравлики. Благодаря рычагу, трос влияет на гидравлическую часть с управляющим и силовым цилиндром, которая сосредоточена в корпусе тормоза. Между ними помещается небольшой объем масла.

Минусы и плюсы

Обычно дисковые тормоза сравнивают между собой и с другими видами тормозов.

Тормоза подразделяются на:

- клещевой тип;

- кантилеверный тип;

- векторный тип;

- гидравлический тип;

- ободной тип («MAGURA»);

- роллерный тип.

Все тормоза, кроме роллерных, имеют влияние на обод колеса. Поэтому они называются «ободными». Роллерные крепятся с левой стороны на втулку колеса. Роллерный тип тормозов и барабанные тормоза на автомобиле или мотоцикле имеют одинаковый принцип действия. Появились эти тормоза сравнительно недавно и должны были стать главным конкурентом дисковым тормозам. Но в силу большого веса и размеров, а также отсутствия совместимости со множеством амортизационных вилок, они не стали таковыми. Они имеют возможность маленького обратного вращения колеса при зажатом тормозе. Поэтому их применение ограничилось «NEXAVE», «NEXUS» и велосипедами этой категории.

В наличии горные велосипеды с доставкой до вашего региона! Большой выбор. Гарантия лучшей цены.

Плюсы дисковых тормозов следующие:

- наибольший коэффициент трения стального диска с абразивом;

- отсутствие влияния условий: погодных и дорожных*;

- отсутствие забивания снегом и грязью*;

- «вечные» обода*;

- длительная эксплуатация абразивных колодок и дисков *;

- высокая тормозная мощность;

- нормальная работа тормоза даже при повреждении обода*;

- отсутствие сильного разогрева стальных дисков при торможении (для горных условий и «DH» – даунхилла)*;

- точное дозирование тормозного усилия;

- работают по принципу «отрегулировал – забыл»*

Главные минусы дисковых тормозов составляют:

- цена;

- вес*;

- необходимо наличие специальных втулок с крепежом для дисков и специальных узлов крепления тормоза на вилке и задних перьях байка*;

- повышенные требования к торсионной жесткости амортизационной вилки;

- сложная инсталляция гидравлических систем;

- ограничение ремонтопригодности в полевых условиях (для Г.С.)*;

- большая нагрузка на спицевой набор колеса;

- сложная замена абразивных колодок.

Разницу между дисковыми тормозами составляет их конструкция.

Г. С. обладают явными преимуществами за счет своих характеристик:

- передача усилия с помощью несжимаемой жидкости;

- наличие минимума трущихся поверхностей;

- отсутствие люфтов;

- легкая регулировка и дозировка тормозного усилия;

- быстрый отвод колодок от диска при отпускании тормозной рукоятки;

- высокая мощность тормоза.

Механические дисковые тормоза проигрывают гидравлическим в силу следующих характеристик:

- наличие люфтов;

- трущиеся поверхности;

- упругость передаточных звеньев;

- повышенный износ.

Преимущества механических систем:

- небольшая цена;

- большая надежность;

- простой ремонт и обслуживание в полевых условиях;

- сопряжение с абсолютно любой универсальной тормозной ручкой;

- при правильной смазке – слабое влияние окружающей температуры.

Гибридные занимают промежуточное место за счет своих эксплуатационных характеристик.

Необходимо заметить, что существуют различные версии дисковых тормозов для экстремальных велосипедов. Для «DH», параллельного слалома и фрирайда специально производят тяжелые, мощные тормоза с дисками увеличенного диаметра, а иногда «плавающими» с двухпоршневой скобой. Для кросс-кантрийных – всегда облегченные и компактные.

Классификация тормозных систем

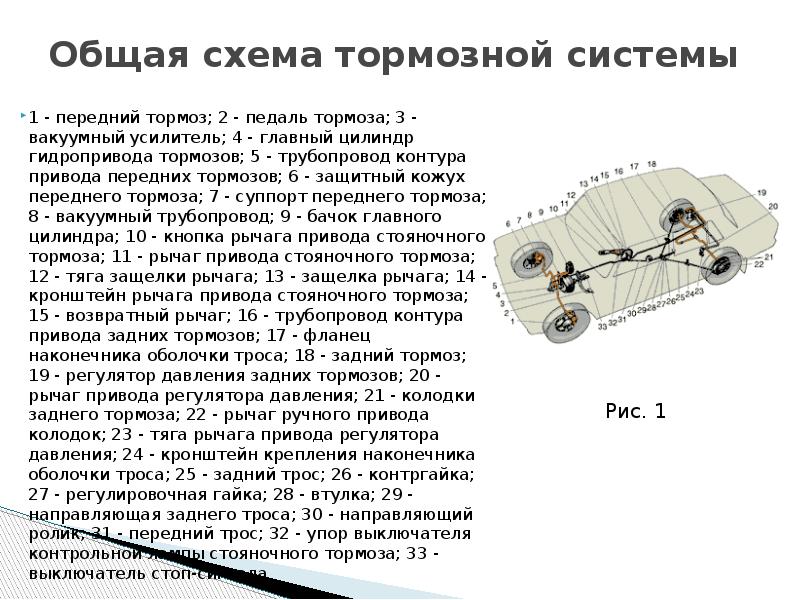

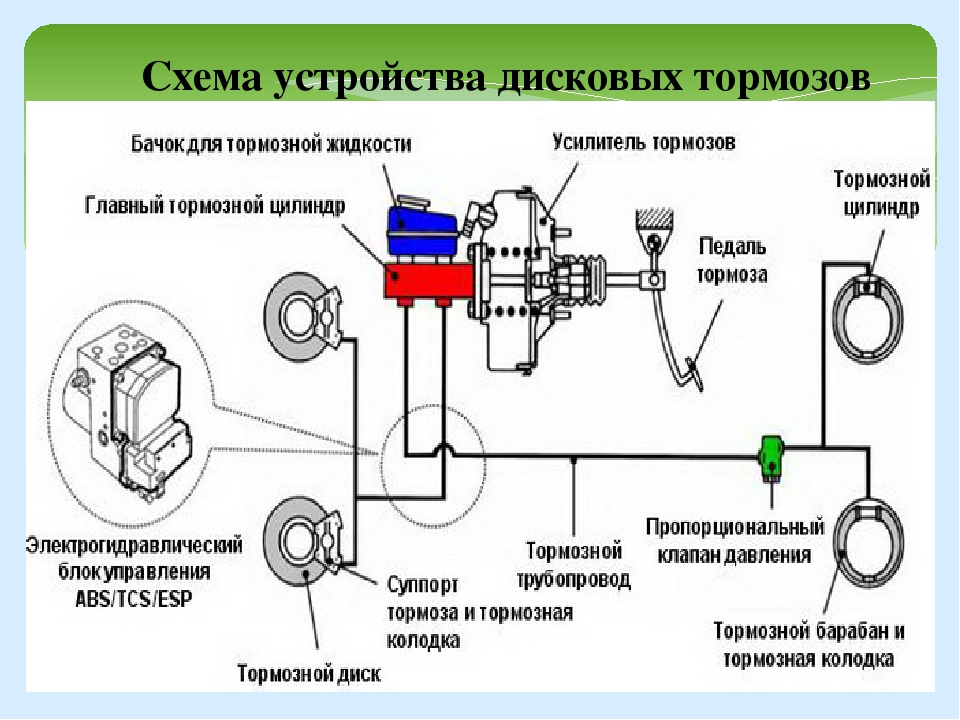

Современные автомобили оснащены следующими видами тормозных систем:

● рабочей системой;

● стояночной;

● вспомогательной системой ;

Рекомендуем: Электроусилитель руля: устройство, описание, назначение, принцип действия, режим работы

● запасной.

Рабочая тормозная система

Рабочая тормозная система является основной и, соответственно, наиболее эффективной. Служит для снижения скорости и остановки. Приводится в действие при нажатии водителем правой ногой на педаль тормоза, далее приводится механизм сжатия (тормоза дискового типа) или разжатия (тормоза барабнного типа) тормозных колодок тормозных механизмов всех колес одновременно.

Стояночный тормоз

Стояночная тормозная система служит для обеспечения неподвижного состояния автомобиля при длительной стоянке. Многие водители фиксируют машину, включив первую или заднюю передачу. Правда на крутом склоне этой меры может не хватить.

Стояночный тормоз также используют для трогания с места на участке дороги с уклоном. В этом случае правая нога находится на педали газа, а левая на педали сцепления. Плавно отпуская ручник, включают сцепление и одновременно прибавляют газ, это исключает скатывание под уклон.

Запасная тормозная система

Запасную тормозную систему разработали для подстраховки основной рабочей, на случай отказа. Она может быть выполнена как автономное устройство, но чаще всего выполняется как один из контуров основной системы.

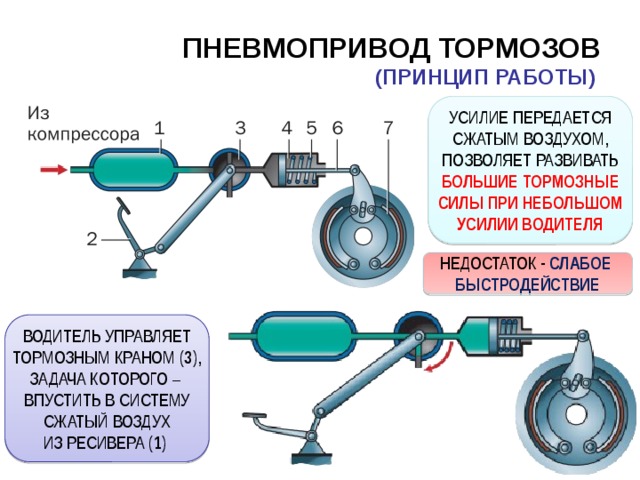

Вспомогательная система

Вспомогательной тормозной системой в основном оснащают большегрузные автомобили, такие как КамАЗ, МАЗ, и естественно все грузовики иностранного производства. Вспомогательные системы снижают нагрузку с основной при длительном торможении, например, в горной и холмистой местности.

К примеру так называемый, горный тормоз. Торможение происходит двигателем, при движении автомобиля на передаче. Принцип его заключается в том, что кратковременно, специальными заслонками перекрываются впускные и выпускные патрубки, а так же прекращается топливо для работы двигателя. В цилиндрах создается вакуум и двигатель начинает затруднять движение автомобиля, тем самым его замедляя.

Историческая справка

Изначально тормозные колодки изготавливались из дерева, причем с дисками и барабанами они контактировали с помощью системы рычагов. Такая архаичная по нынешним меркам конструкция практиковалась еще на конных повозках, а в автомобилестроении она нашла применение по той простой причине, что машины в то время не отличались большой мощностью моторов. Вдобавок «самоходные кареты» той поры были легкими, что также не требовало хороших тормозов.

Поскольку прогресс не стоял на месте, со временем автомобили стали оснащаться «многолошадными» двигателями. Соответственно, модернизации подвергалась и тормозная система, частью которой являлись «остановочные башмаки». Причем предпочтение конструкторы отдавали барабанам, а не более продуктивным дискам. И только в конце ХХ века дисковая система взяла верх, поэтому к тормозным колодкам стали предъявлять еще более повышенные требования.

Изготовление

Изготовлением барабанов занимаются фирмы различного уровня. Небольшие фирмы из десятка человек предлагают эксклюзивные инструменты, сделанные вручную. Крупные компании, известные по всему миру, производят не только ударные, но и другие музыкальные инструменты.

Для изготовления барабанов могут быть использованы различные виды материалов: металл (сталь, бронза), бамбук, пластик. Подавляющее большинство барабанов сделано из дерева: клён, берёза, дуб, липа, ясень, красное дерево, из цельного куска или склеенной в несколько слоев фанеры. Некоторые производители комбинируют несколько видов дерева для изготовления одного резонатора, что позволяет получать лучшее соотношение цена/качество. На звук барабана в большей степени влияет плотность древесины и толщина стенок обечайки.

Кроме материала кадушки, также значительное влияние имеет качество и угол нарезки кромки, которая соприкасается с мембраной инструмента.

После подготовки обечайки на неё крепят фурнитуру — приспособления для крепления и натяжения мембраны. Замки для закрутки болтов, крепления и отверстия изменяют звучание в худшую сторону, поэтому многие производители предлагают различные варианты системы крепления (например, RIMS), сохраняющих целостность кадушки.

Изготовление некоторых барабанов и бубнов для религиозных целей может сопровождаться различными ритуалами инициации, вкладыванием «души» в инструмент, и другими подобными действиями.