Метод №2

Этап 1: Подготавливаем поверхность

Технология разработана для восстановления посадочного места подшипника в корпусе, в т.ч. для подшипников качения и скольжения.

Важно: Данный способ не подходит для подшипника гидродинамического типа. Технологические этапы ремонта:

Технологические этапы ремонта:

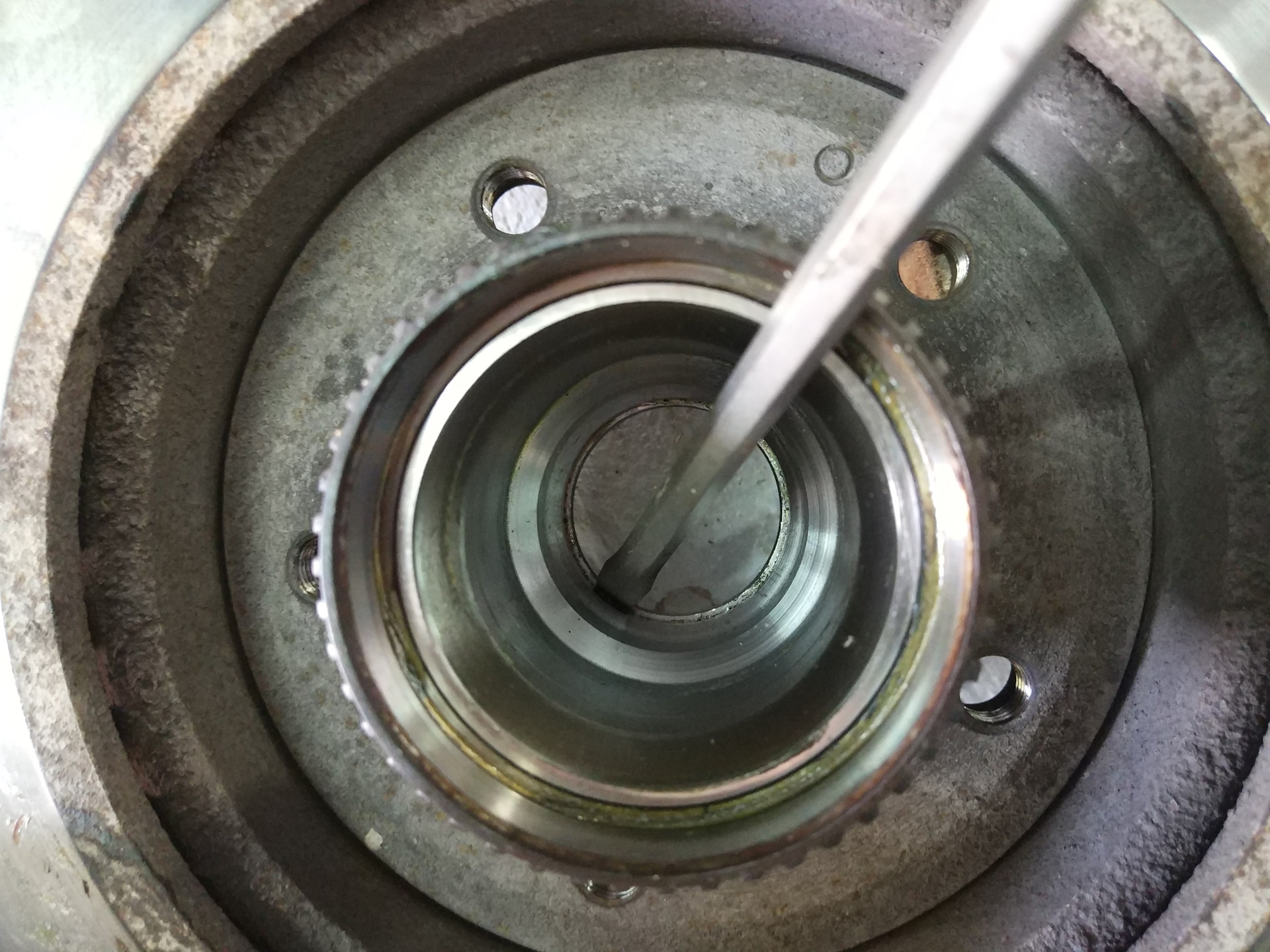

- Механическое очищение поврежденного посадочного места.

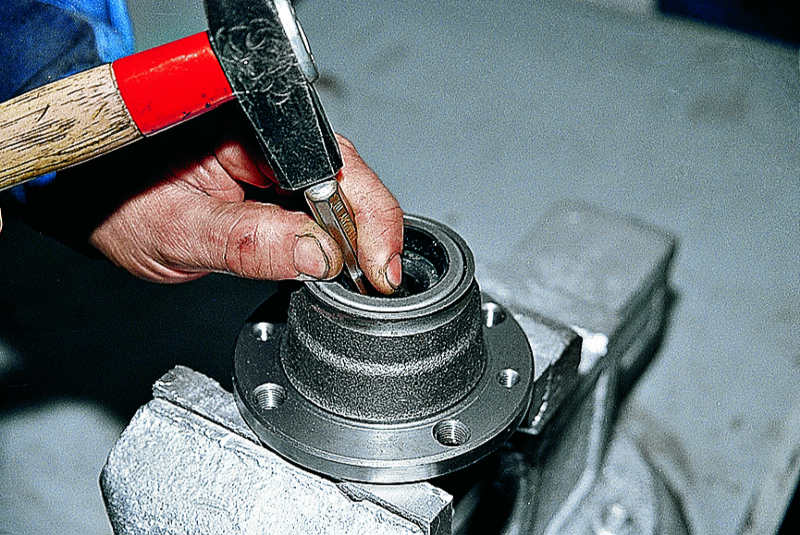

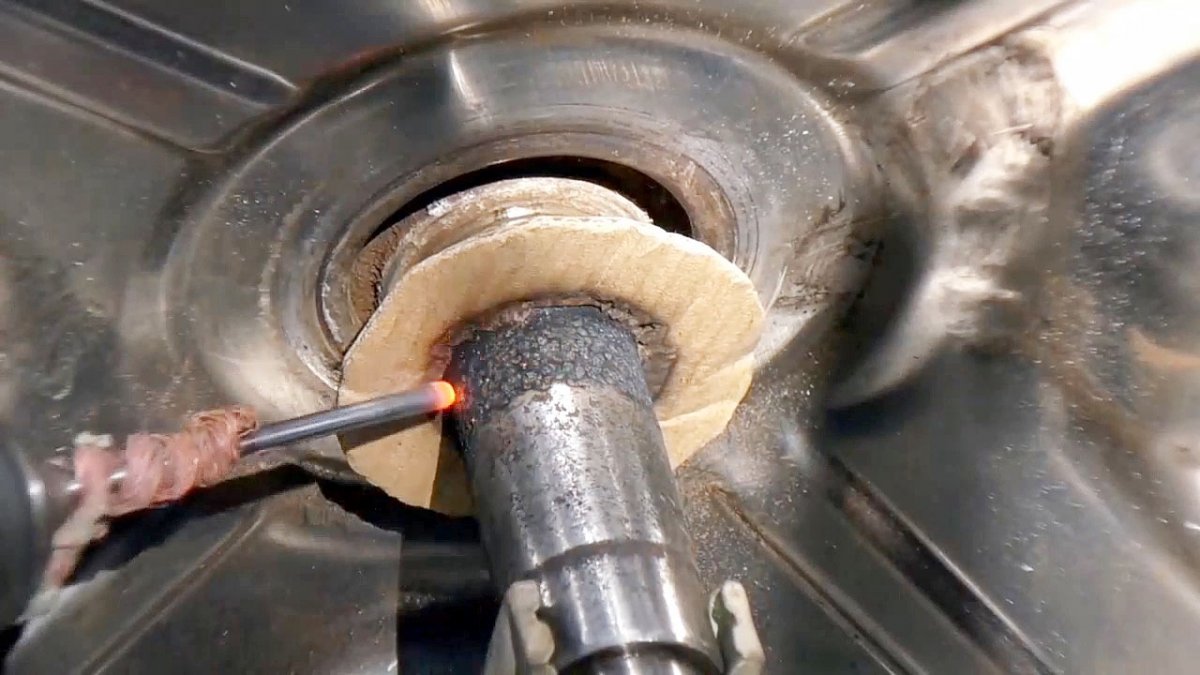

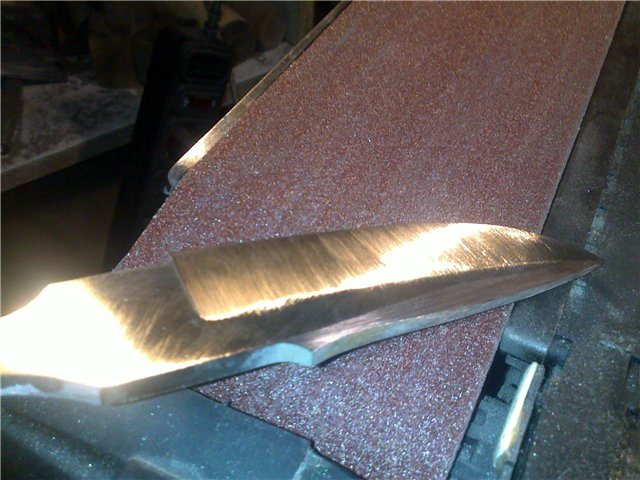

- Обработку механическим методом рекомендуем проводить за счет расточки корпуса, используя борштангу или абразивный инструмент, как на рисунке №3.

Чистая поверхность должна соответствовать параметрам шероховатости Ra-20 мкм

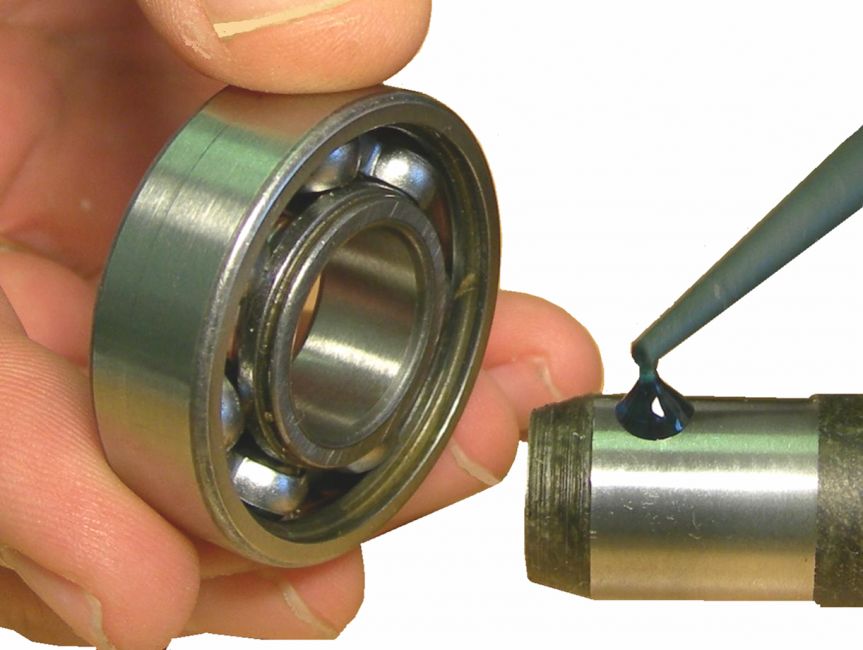

Этап 2: Обезжириваем поверхность

Завершив механическую подготовку, обработайте поверхность универсальным очистителем CLEANER S. Для заказа очистителя используйте арт.wcn15200010

Обезжиривать поверхность рекомендуется чистой тканью, предварительно смоченной в очистителе. Процесс очистки повторить по необходимости.

Контроль за чистотой поверхности проверяется смоченной в очистителе чистой белой тканью – следов не должно оставаться.

Этап 3: Подбор композитного материала для ремонтных работ

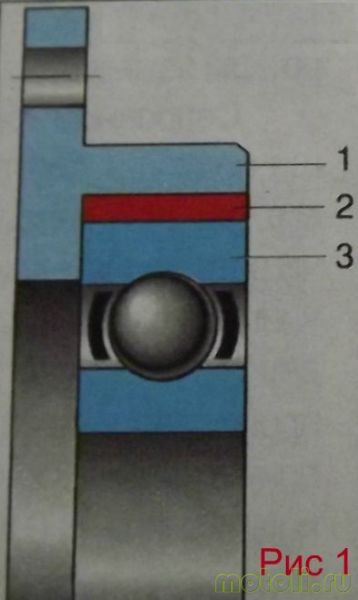

Композиционный материал следует выбирать, основываясь на нагрузках, воздействующих на подшипник (рисунок №4):

Выбирая полимерный материал, рассчитайте удельную нагрузку на посадочное место. Воспользуйтесь таблицей тех.характеристик и подберите полимерный материал, удовлетворяющим Вашим требованиям.

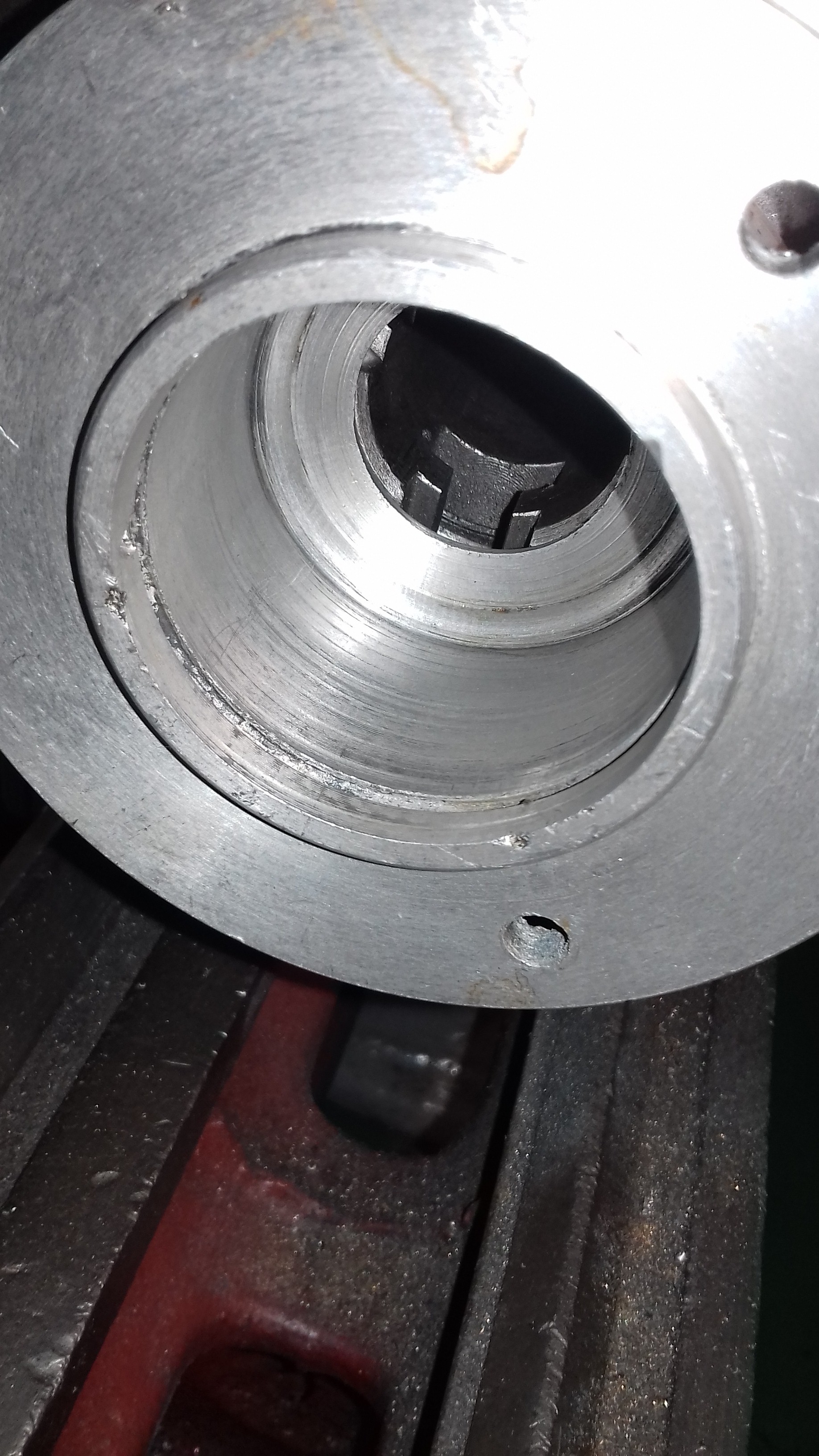

Этап 4: Обработка поверхности кондуктора

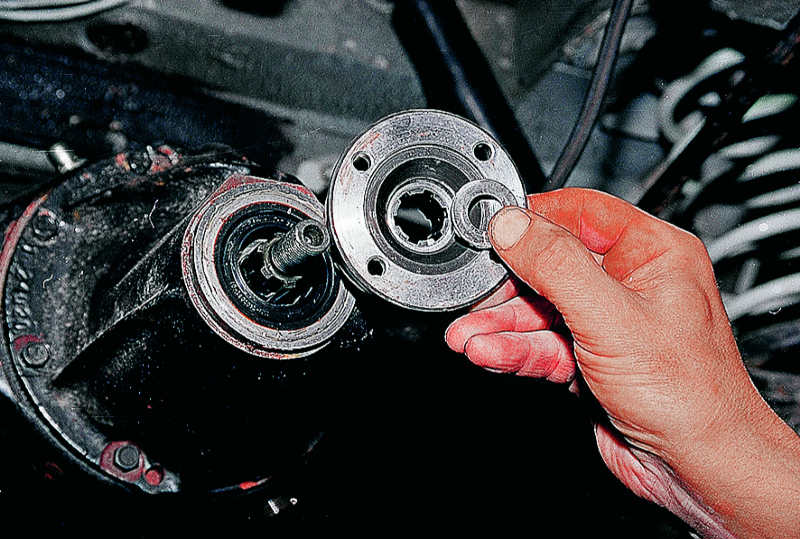

Возьмите втулку для формирования посадочного места, как на рисунке №5.

- Подбирайте втулку в соответствии с диаметром и допуском на него. Поверхность рекомендуется отшлифовать для снижения шероховатости. Недопустимо наличие рытвин.

- Обработайте поверхность втулки смазкой WEICON F 1000(купить по артикулу wcn10604025) или примените WEICON Р 500(купить по артикулу wcn10604500).

Втулка может быть разъемной и состоять из 2-х половинок. Однако следует иметь разжимное устройство, которое будет прижимать кондуктор к поврежденной плоскости.

Аналогом втулки может служить сам подшипник. Его поверхность предварительно следует обработать смазкой для разделения F 1000 или Р 500.

Этап 5: Наносим материал и устанавливаем втулку

- Подготовьте материал, согласно инструкции.

- Нанесите тонким слоем и тщательно вотрите его в шероховатую поверхность.

- Полимерный материал нанести толщиной, которая обеспечит предельную связку с поверхностью втулки.

- Установите втулку в корпус, как на рисунке №6 так, чтобы металлополимер сформировал необходимую плоскость, выдавив избыток. Излишки удалите шпателем.

Отжиг и ковка заготовки

Сталь легирована хромом, поэтому перед ковкой ее обязательно следует отжечь. Нужно сначала деталь нагреть докрасна в печи и, не давая остыть, выправить молоточком на наковальне. Сталь становится пластичной и после медленного остывания в печи со скоростью 20–40 градусов в час готова к ковке.

Самый ответственный этап ковки подшипниковой стали следует проводить в интервале температур от 800 ºС, которой соответствует вишнево-красный цвет каления, и до 1100 ºС, сопровождаемой темно-желтым свечением. При наличии бесконтактного пирометра температуру поверхности металла можно определить с точностью ± 1,5 ºС.

Следует предварительно потренироваться в нагреве и ковке металла на обычном прутке. Чтобы не сломать заготовку под ударами молота, лучше лишний раз накалить металл, чем продолжать обрабатывать охлажденным. Контролировать температуру проще по цвету каления, при появлении тусклого вишневого свечения надо сразу помещать деталь в печь.

Деталь ножа после нагрева укладывается на наковальню и плющится молотками до требуемой толщины. При отсутствии опыта работы в кузне, можно ограничиться выпрямлением заготовки, заменив операцию ковки обдиркой заготовки. Правильной считается такая техника ковки ножа, при которой:

- проковка производится смещением металла с середины полотна к кромке лезвия, постепенно истончаясь;

- округливание острия производится c одновременной оттяжкой заготовки ножа по длине;

- после окончательной раскатки пластины остается припуск не более 2 мм.

Заготовка разогревается

Остывшую заготовку пропиливаем по канавкам болгаркой

Разогнутую заготовку нагревают и молотком доводят до плоской формы

Получившийся хвостик вытягиваем в длину, чтобы в конце он сходил в размер 5 мм на 5 мм

Вероятные поломки, почему появляются, как исправить

Для удачного самостоятельного ремонта электрического перфоратора предварительно необходимо определить неисправности визуально, снаружи.

Инструмент перестал бить.

Перфоратор переключен в ударный режим, но не бьет, хотя в это время происходит вращение бура. В этом случае, с большой вероятностью можно диагностировать неисправность плавающего подшипника. Скорее всего, его придется заменить на новый.

Еще одной причиной такой поломки может быть неисправность в работе механизма удара. При работе иногда происходят перегрузки, и боек из стали разламывается. Удар механизма ослабляется, а потом совсем приостанавливается. Поменяйте сломанный боек.

Последней возможной причиной является поршневая система в перфораторе. Иногда требуется замена гильзы или поршня.

Агрегат перестал вращаться и сверлить.

Вы включаете режим по сверлению, патрон при этом не двигается. Прислушайтесь к звукам, которые издает инструмент. Вы слышите сильный гул, значит, ротор не вращается. Ротор располагается в середине редуктора. Чтобы узнать, что произошло с мотором, необходимо разобрать механическую составляющую перфоратора.

В случае отсутствия гула в двигателе есть вероятность выхода из строя мотора. Снимите приборную крышку и определите, что могло привести к этой поломке. Нет ли обрыва на цепях питания, не сломана ли пусковая кнопка, или было короткое замыкание.

Из патрона вылетает бур.

Это может происходить по причине слишком долгого использования перфоратора. Такие неисправности очень опасны, могут пострадать окружающие люди. Этим инструментом категорически запрещено пользоваться.

Причиной является поломка патрона. Желательно сделать разборку патрона и узнать, где неисправность. Может быть, произошла деформация шариков, или кольцо ограничителя выработалось, возможно проблема в пружине фиксации.

Когда вы сделаете замену испорченных запасных частей, все проблемы будут решены, и прибор заработает в нормальном, безопасном режиме.

Проводим диагностику неполадок

Когда вы заметили, что инструмент работает ненормально, отсоедините его от сети и проверьте визуально. Не нашли никаких признаков неисправностей? Будем разбирать инструмент и найдем причины поломки.

Если двигатель не запускается, возможно, сетевой шнур оборван. Внимательно осмотрите провод, отвечающий за соединение с электрической сетью. Если он поврежден, сломан, или оплавлен, его обязательно нужно поменять. Провод без повреждений не будет нагреваться.

Чтобы сделать тест на обрыв, очень полезным прибором является мультиметр. Используйте его также для прозвона обмотки.

Практически все поломки в перфораторе делятся на два вида:

1.Поломка механического характера.

2.Неисправность электрическая.

Механическая часть зачастую имеет такие проблемы:

- коронку невозможно вытащить (она заклинена);

- бур прекращает долбить;

- вращение сверла приостановилось;

- из патрона выпадает зубило;

- вы слышите ранее отсутствующие звуки в середине устройства, также ощущается сильная вибрация.

Поломки электрической составляющей:

- двигатель включен, а вращения не происходит;

- коллекторные щетки издают искры;

- вы ощущаете неприятный запах продуктов горения в изоляции;

- начали работать с инструментом – пошел дым.

Чтобы определить локацию неисправности, необходимо сделать разборку перфоратора.

Подшипник болтается на валу что делать?

Что делать-если вал болтается в подшипнике

Новый вал -4 мм и новые подшипники

Есть способ покрытия в домашних условиях для тугой посадки?

Интересно не только, кто что думает, но и опыт практического применения

Сам думаю-химическое лужение,или покрытие медью(окунуть в медный купорос-часть вала)

Есть специальный локтайт для посадок с люфтами. правда стоит не дешево в раене 150 грн бутылка 50 мл

И локтайт не попадёт в подшипник?

А если потом снимать подшипник?-покрытие останется?

Дедовский метод – накернить густо-густо. годится, если вал не полый.

Удавалось даже 3мм, прикаленый, вылечить. Керн – желательно твердосплавный, острозаточенный под 30-45гр

а посередине вала не накернишь,и после кернения хана канавке под стопорное кольцо.

Я предлагаю хромировать .Технология есть в Моделисте-конструкторе.

Так негде взять реактивы-проще и дешевле другие моторы купить

А вообще-то от таких советов тошнит уже-абы написать:

Отправлено от ангир в 23 July 2013 – 18:42 in Технологии

Я предлагаю хромировать .Технология есть в Моделисте-конструкторе.

Отправлено от ангир в 23 July 2013 – 17:39 in Кордовые

Я бы посоветовал вам доработать мотор ,притереть гильзу,поршень-притереть,подшипники выставить правильно .Вал должен легко вращатся .

Отправлено от ангир в 22 July 2013 – 22:33 in Технологии

Я ВАМ СОВЕТУЮ НАЙТИ НИКЕЛЬ 0.25 У ХАРЬКОВЧАН ОН ЕСТЬ .КОГДА ОН ХОРОШО ПРОПАЯН ОН НИКОГДА НЕ ЛОПНЕТ ПО ШВУ . А НЕРЖАВЕЙКА ЧАСТЕНЬКО ЛОПАЛАСЬ .

Новый мотор СМВ Beta 3,5сс

Отправлено от ангир в 22 July 2013 – 22:10 in Новости модельного мира

ВЕРОЯТНО В ШАТУНЕ ИГОЛКИ .ПЛЮС ВАЛ 2 ОПОРЫ-ВСЁ РОВНО ВОТ И КРУТИТ56ТЫЩ. А ЦЕНА- ЕВРОПЕЙСКАЯ.НЕ НАША .

НОВЫЙ АВИА И СУДОМОДЕЛЬНЫЙ КЛУБ В ДНЕПРОПЕТРОВСКЕ

Отправлено от ангир в 22 July 2013 – 21:23 in СОБЫТИЯ

ЖАЛЬ,ТАКИХ СПОНСОРОВ В МАКЕЕВКЕ НЕТ.

Чи реально таке зробити?

Отправлено от ангир в 21 July 2013 – 23:12 in Кордовые

.На мой взгляд самый ненужный клас детских моделей. Эти модели совершенно ничему не учат.Опыта перед постройкой большой гонки не наберёш ,а в команду добавилось два человека Многие команды не приезжают на чемпионат ,7лет назад было14команд в этом 6.Нет денег на полную команду.Кто пробовал летать на гонке 4-5 экипажей, это размазать сто-долларов об асфальт.Надо делать модели чемпионатных класов,а тренироватся дома на полтора кубах.

Авиамоделизм –это красиво?

Отправлено от ангир в 21 July 2013 – 17:55 in САМОЛЕТЫ

Все вы друзья по своему правы .И коль общаетесь здесь, значит вы моделисты.А разногласия во взглядах -это естественно,мы все разные и учителя у нас были разные.А вот сейчас времена наступают совсем другие.Бойцы-покупают .гонцы-тоже . и.т.далее.Научился рулить и ты чемпион.Стоить ничего не надо. папа остальное купит.Сейчас чемпион мира даже винта не сделает-всё покупается.Учителей которые из той жизни мало за гроши работающие -некому будет учить строить самолеты.

Отправлено от ангир в 18 July 2013 – 20:00 in ПРОЧЕЕ

А другой цвет бывает ,ну скажем красный

Отправлено от ангир в 18 July 2013 – 06:11 in Технологии

Найдите книгу Авиамоделирование.Гаевско� �о.Там всё есть по вашему вопросу

Куплю МАКСА -2.5 ДИЗЕЛЬ

Отправлено от ангир в 18 July 2013 – 05:48 in МОТОРЫ ДВС

что за двигатель такой. Увидеть бы.

Яким чином заливати епоксідку в форму шоб не получалися пори?

Отправлено от ангир в 16 July 2013 – 18:58 in Технологии

для заливки матрицы для винтов я малыми дозами заливаю смолу и ст м авлю на станок фрезерный или токарный включаю станок и вибрация удаляет весь воздух через 15 минут все повторяется и так воздуха в матрице нет а греть смолу нельзя

Беда! Закрывают авиамодельный кружок!

Отправлено от ангир в 15 July 2013 – 17:09 in КУРИЛКА

Выбор посадки подшипников качения

Среди основных параметров определяющих посадки подшипников:

- характер, направление, величина нагрузки, воздействующей на подшипник;

- точность подшипника;

- скорость вращения;

- вращение или неподвижность соответствующего кольца.

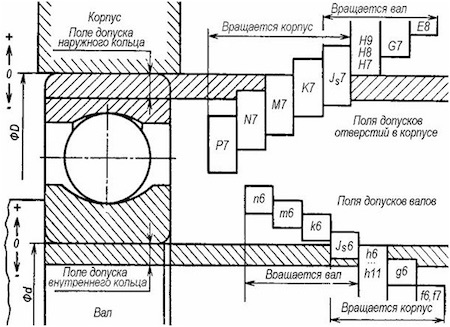

Ключевое условие, определяющее посадку – неподвижность либо вращение кольца. Для неподвижного кольца подбирается посадка с малым зазором и постепенное медленное проворачивание считается положительным фактором, уменьшающим общий износ, препятствующим местному износу. Вращающееся кольцо обязательно сажают с надежным натягом, исключающим проворот по отношению к посадочной поверхности.

Следующим важным фактором, которому должна соответствовать посадка под подшипник на валу или в отверстии, является вид нагружения. Различают три ключевых типа нагружения:

- циркуляционное при вращении кольца относительно постоянно действующей в одном направлении радиальной нагрузки;

- местное для неподвижного кольца относительно радиального нагружения;

- колебательное при радиальной нагрузке колеблющейся относительно положения кольца.

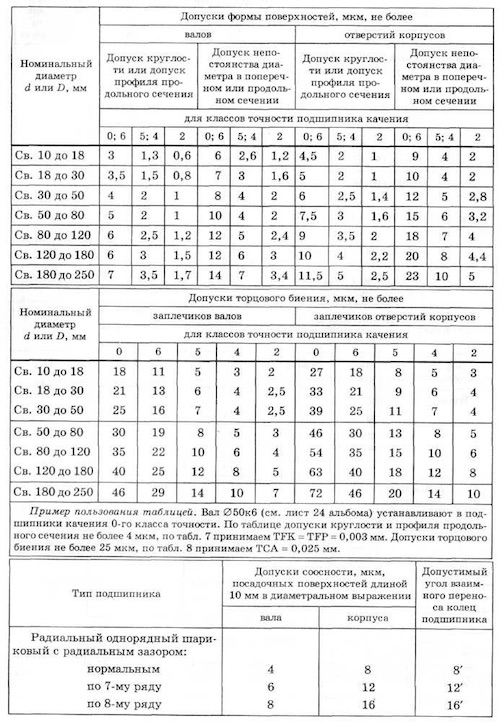

Согласно ГОСТ 520 степени точности подшипников в порядке их увеличения соответствуют пяти классам 0,6,5,4,2. Для машиностроения при нагрузках невысокой и средней величины, например для редукторов, обычным является класс 0, который не указывается в обозначении подшипников. При более высоких требованиях к точности используется шестой класс. На повышенных скоростях 5,4 и только в исключительных случаях второй. Пример обозначения подшипника шестого класса 6-205.

В процессе реального проектирования машин посадка подшипника на вал и в корпус выбирается в соответствие с условиями работы по специальным таблицам. Они приведены в томе втором Справочника конструктора-машиностроителя Василия Ивановича Анурьева.

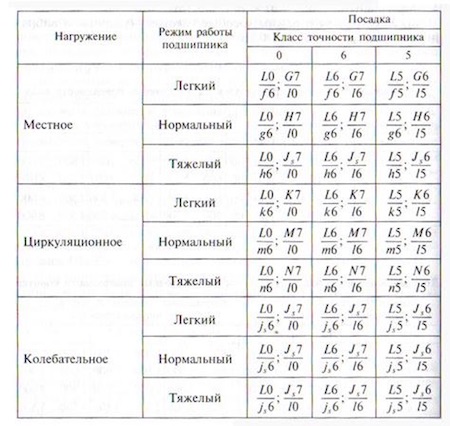

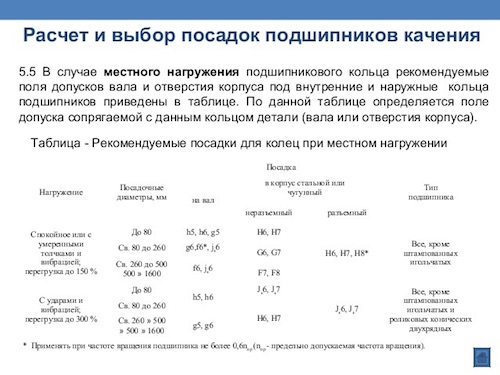

Для местного типа нагрузки таблица предлагает следующие посадки.

При условиях циркуляционного нагружения, когда радиальное усилие воздействует на всю дорожку качения, учитывают интенсивность нагружения:

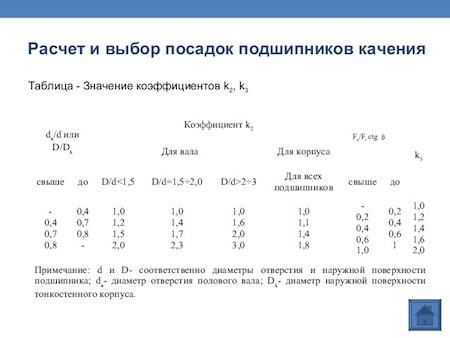

Значение коэффициента k1 при перегрузках менее, чем в полтора раза, небольшой вибрации и толчках принимают равным 1, а при возможной перегрузке от полутора до трех раз, сильных вибрациях, ударах k1=1,8.

Значения k2 и k3 подбираются по таблице. Причем для k3 учитывают соотношение осевой нагрузки к радиальной, выраженное параметром Fc/Fr x ctgβ.

Соответствующие коэффициентам и параметру интенсивности нагружения посадки подшипников приведены в таблице.

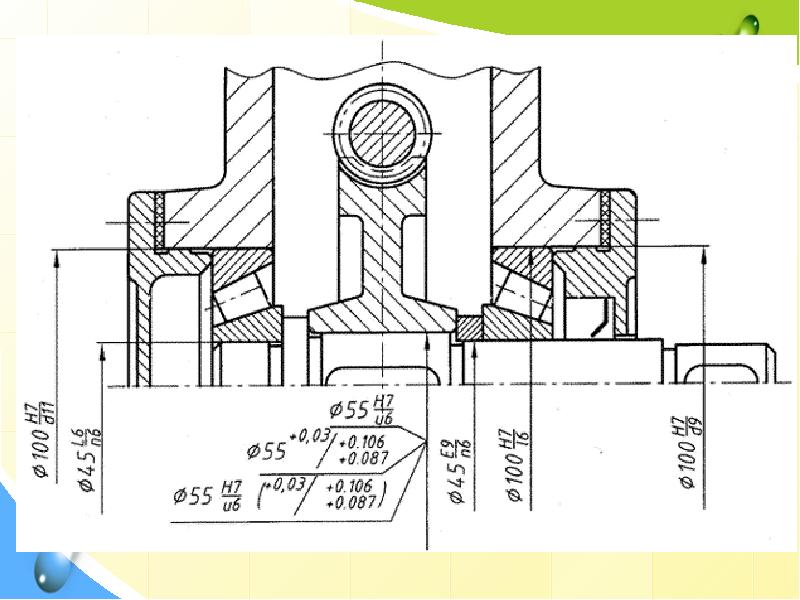

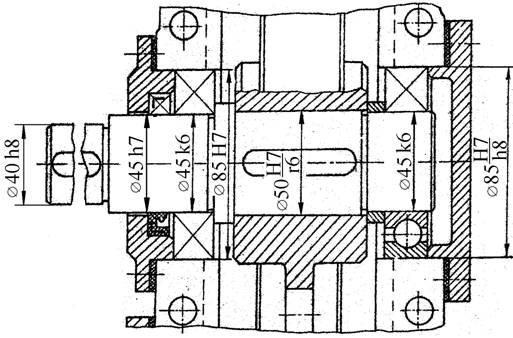

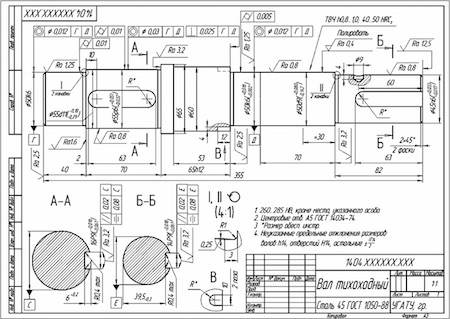

Обработка посадочных мест и обозначение посадок под подшипники на чертежах.

Посадочное место под подшипник на валу и в корпусе должно иметь заходные фаски. Шероховатость посадочного места составляет:

- для шейки вала диаметром до 80 мм под подшипник класса 0 Ra=1,25, а при диаметре 80…500 мм Ra=2,5;

- для шейки вала диаметром до 80 мм под подшипник класса 6,5 Ra=0,63 а при диаметре 80…500 мм Ra=1,25;

- для отверстия в корпусе диаметром до 80 мм под подшипник класса 0 Ra=1,25, а при диаметре 80…500 мм Ra=2,5;

- для отверстия в корпусе диаметром до 80 мм под подшипник класса 6,5,4 Ra=0,63, а при диаметре 80…500 мм Ra=1,25.

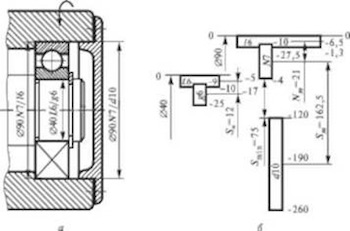

На чертеже также указывают отклонение формы места посадки подшипников, торцовое биение заплечиков для их упора.

Пример чертежа, в котором указана посадка подшипника на валу Ф 50 к6 и отклонения формы.

Значения отклонений формы принимаются по таблице в зависимости от диаметра, который имеет посадка подшипника на валу либо в корпусе, точности подшипника.

На чертежах указывают диаметр вала и корпуса под посадку, например, Ф20к6, Ф52Н7. На сборочных чертежах можно просто указывать размер с допуском в буквенном обозначении, но на чертежах деталей желательно кроме буквенного обозначения допуска приводить и его численное выражение для удобства рабочих. Размеры на чертежах указываются в миллиметрах, а величина допуска в микрометрах.

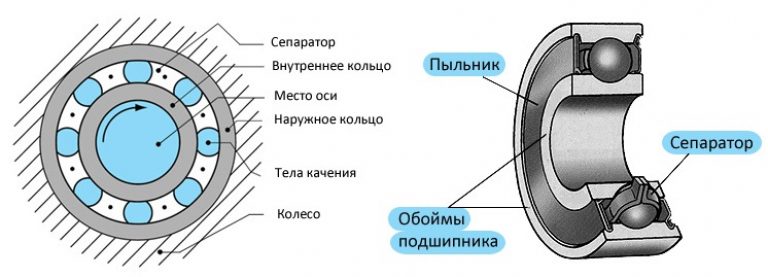

Основные термины

Рассмотрим подробнее основные термины и понятия, определяющие посадки подшипников. Современное машиностроение основано на принципе взаимозаменяемости. Любая деталь, изготовленная по одному чертежу должна устанавливаться в механизм, выполнять свои функции, быть взаимозаменяемой.

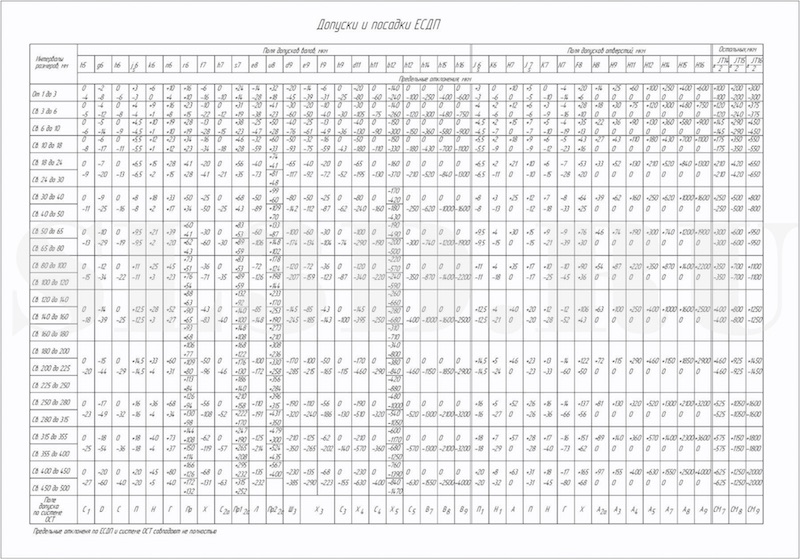

Для этого чертеж определяет не только размеры, но и максимальные, минимальные отклонения от них, то есть допуски. Значения допусков стандартизованы единой системой для допусков, посадок ЕСДП, разбиты по степеням точности (квалитетам), приводятся в таблицах.

Их также можно найти в первом томе Справочника конструктора-машиностроителя Анурьева, и ГОСТах 25346-89, а также 25347-82 или 25348-82.

–

Согласно ГОСТ 25346-89 определены 20 квалитетов точности, но в машиностроении обычно используются с 6 по16. Причем, чем ниже номер квалитета, тем выше точность. Для посадок шарико и роликоподшипников актуальны 6,7, реже 8 квалитеты.

В пределах одного квалитета размер допуска одинаков. Но верхнее и нижнее отклонение размера от номинала расположены по-разному и их сочетания на валах и отверстиях образуют различные посадки.

Существуют посадки обеспечивающие гарантию зазора, натяга и переходные, реализующие как минимальный зазор, так и минимальный натяг. Посадки обозначают латинскими строчными буквами для валов, большими для отверстий и цифрой, указывающей на квалитет, то есть степень точности. Обозначения посадок:

- с зазором a, b, c, d, e, f, g, h;

- переходных js, k, m, n;

- с натягом p, r, s, t, u, x, z.

По системе отверстия для всех квалитетов оно имеет допуск H, а характер посадки определяется допуском вала. Такое решение позволяет уменьшить количество необходимых контрольных калибров, инструмента режущего и является приоритетным. Но в отдельных случая используется система вала, в которой валы имеют допуск h, а посадка достигается обработкой отверстия. И именно таким случаем является вращение наружного кольца шарикоподшипника. Примером подобной конструкции могут служить ролики или барабаны натяжные конвейеров ленточных.

Необходимые материал и инструменты

Помимо самого подшипника в процессе изготовления ножа понадобятся:

- деревянные накладки для рукояти;

- латунные штифты для заклепок;

- эпоксидная смола с отвердителем;

- масло, антисептическая пропитка для дерева;

- расходные материалы: бумага, полиэтиленовая лента, маркер.

Масло для закалки берется минеральное или растительное, подойдет старое трансформаторное или автомобильная отработка. Понадобится бумага для ксерокса формата А4 или А3, оберточная для зажима лезвия в тисках, шлифовальная разной зернистости для ошкуривания металла и древесины.

Необходимо иметь в наличии соответствующее оборудование и инструменты, а также запастись следующей оснасткой:

- болгаркой с абразивным диском и шлифовальным кругом;

- наковальней или аналогом из обрезка двутавра;

- молотом 4 кг, молотком 1 кг, кузнечными клещами и струбцинами;

- слесарными тисками, зубилом;

- печью или кузнечным горном;

- бытовой духовкой;

- настольным сверлильным станком;

- полировальной машиной;

- ленточной шлифовальной машиной (гриндером);

- дремелем;

- электролобзиком и стамеской.

Особые требования предъявляются к печи, она должна разогреваться до 1100 ºС, что в зоне горения обычного очага недостижимо. Необходима толстостенная печь из металла, растапливаемая древесным углем. Обычную вытяжку необходимо переоборудовать, оснастив приточным вентилятором.

Диск болгарки лучше всего брать абразивный, чтобы проще было распилить обойму подшипника. Подойдет насадка с алмазным покрытием. Не стоит пытаться использовать в болгарке фрезу – она только будет скользить по поверхности подшипника из закаленного металла.

Дополнительно, если отсутствует достаточный опыт работы с кузнечными клещами, потребуется электросварка. С ее помощью к заготовке приваривается арматурина, которая станет удобным держаком заготовки ножа при ковке металла тяжелым молотком.

Если следовать рекомендациям владельцев ножей из подшипника, не помешает изготовить или приобрести специальное приспособление для заточки инструмента. Оно позволит поддерживать на высоком уровне режущие свойства ножа в процессе последующей эксплуатации.

Типы корпусов

Существует определенная классификация корпусов для подшипников. Каждый тип отличается своим предназначением, способом крепления, конфигурацией и размером. Стандартными сегодня выступают такие разновидности:

- стационарные цельные;

- стационарные разъемные;

- фланцевые.

Цельный стационарный тип корпуса изготавливают из чистого никеля, что делает его более жестким и простым. Осевая посадка подшипников в корпус имеет сложный осевой тип монтажа. Поэтому такую разновидность используют в тихоходных механизмах, которые обладают небольшим диаметром вала.

Разъемный стационарный корпус делают из серого чугуна. Он состоит из крышки и основы. Эти элементы корпуса соединяются болтами. Такая конструкция позволяет легко поменять подшипник при его износе, сделать вторичную расточку вкладыша, а также отрегулировать зазор. Это частый тип корпуса в машиностроении.

Фланцевый корпус похож на предыдущий тип. Он состоит из основания и крышки, соединенных болтами. Его применяют для очень требовательных деталей. Он служит опорой как для концевого, так и для сквозного вала.

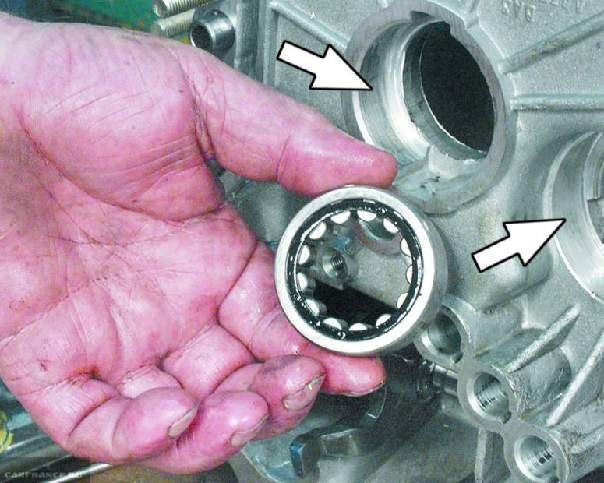

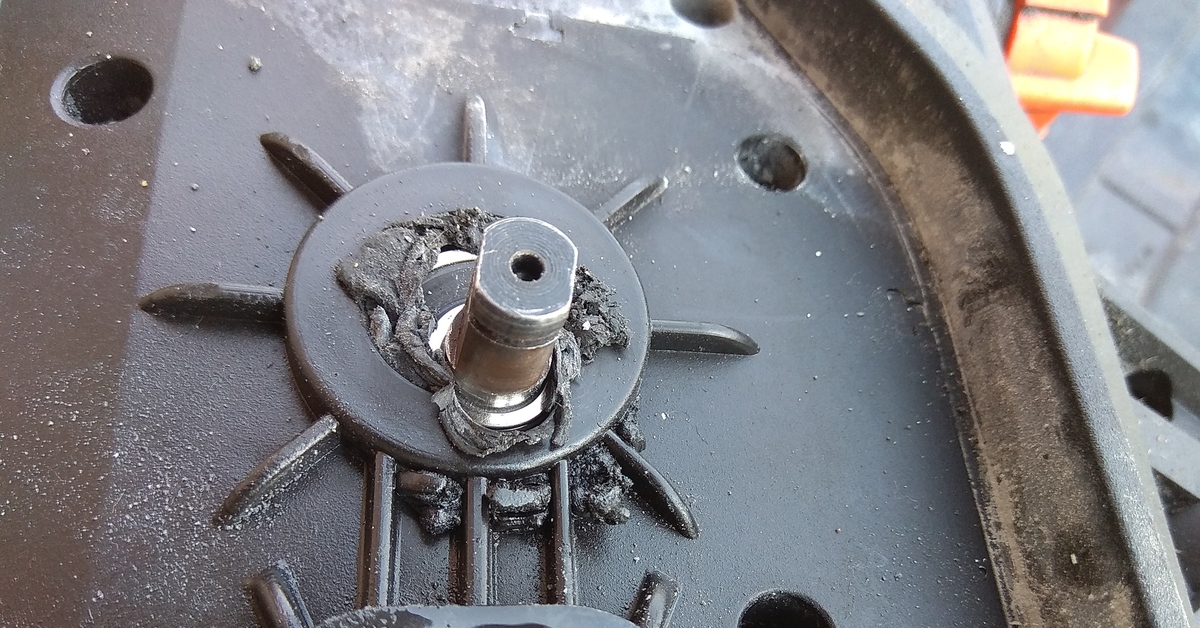

Разбираем редуктор, проверяем состояние подшипника

Для определения поломки редуктора, его требуется разобрать.

Корпус из пластика снимается. Все поверхности аккуратно очистите от предыдущей смазки.

Отсоедините от редукторного корпуса растровую втулку, вал шестеренки, гильзу, имеющую поршень, и подшипник, называемый плавающим.

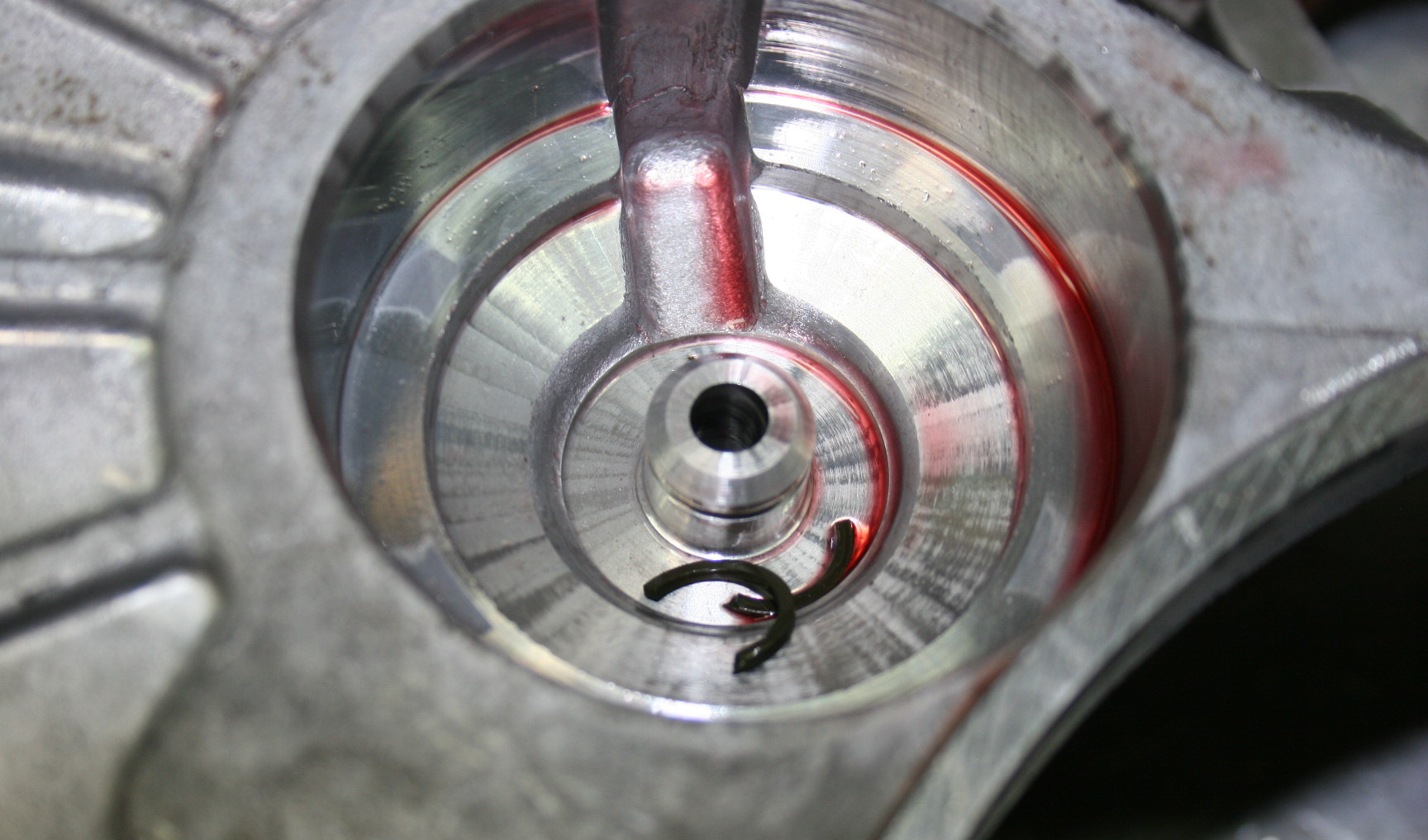

Этот подшипник, имеющий смешное название пьяный из-за своих качеств, находится в редукторном корпусе, и прикреплен скобой. Эту скобу попробуйте выжать плоской отверткой. Достаньте подшипник, осмотрите его. Если он пришел в негодность, замените на новую деталь.

Есть еще один интересный момент, не пропустите его. В середине этого подшипника есть второй, игольчатый. На нем двигается шестерня привода. Основную нагрузку при ударном моменте получает подшипник игольчатый. В результате чего он чаще всего ломается, и требует замены.

Втулка растра имеет в наличии болт, он прикреплен в середине кольцом стопора из металла. По обеим сторонам располагаются прорези. Через них можно добраться до механизма стопора.

Снимите фиксирующее кольцо. Теперь болт удара легко достается. Когда вы меняете или ремонтируете ударный болт, меняйте и втулку из резины для уплотнения. Все устройство будет достаточно герметичным. Ударные детали тщательно обработайте смазочными материалами, не пропуская ни одной.

Как устроен перфоратор

Усиленная ударная функция выделяет перфоратор среди других схожих по функциям электрических инструментов, таких как простая дрель, и дрель ударная. Такая способность очень удобна при выполнении работ, где требуется большая сила действия на материал, который необходимо обработать.

Это стает возможным за счет конструкции данного электрического инструмента. В перфораторе спроектировано особое устройство, которое создает сильный пневматический удар. Благодаря такой особенности, человеку не нужно применять большое физическое усилие для обработки твердых поверхностей. Имеется в виду бетон, камень, и другие материалы.

Вращательное движение двигателя трансформируется в энергию колебания. Это происходит в результате возникновения сжатия в поршнях. Эта сила принимается ударником. Затем, при помощи бойка, который выполнен из материала высокого качества, сила воздуха передается к рабочему инструменту, к зубилу, буру, или лопатке. Такая схема механизма перфоратора повышает силу удара до невероятных размеров.

Двигатель в данном агрегате располагается по-разному в различных модификациях перфораторов. Из-за этого перфораторы делятся на такие типы:

1.Дрелеобразный вариант.

Такого вида устройства названы так из-за того, что есть большое сходство с дрелями. Здесь двигатель и сверло находятся на одинаковой оси. Похожие на дрель агрегаты удобнее применять в условиях небольших площадей, когда широко развернуться бывает затруднительно.

2.Бочковой перфоратор.

В таких устройствах сверло и двигатель перпендикулярна по отношению друг к другу. Такие агрегаты значительно больше по размеру. Плюсом является то, что система охлаждения у них намного совершеннее, поэтому работать таким перфоратором можно очень долго, не останавливаясь.

Как заменить подшипник перфоратора в домашних условиях?

Такой инструмент должен бережно эксплуатироваться, по всем правилам. Своевременно делайте профилактику, проверяйте, все ли узлы в устройстве функционируют нормально.

Если перестанете обращать внимание на мелкие признаки, механизм быстро сломается. Но даже при правильной эксплуатации иногда случаются поломки

В этой статье мы разберемся, какие бывают неисправности, все ли из них возможно исправить самостоятельно.

Очень много неполадок возможно устранить своими руками в домашних условиях. Единственным исключением являются проблемы с двигателем. Здесь потребуются определенный опыт и знания. Я расскажу вам, как узнать, что сломано, и как это исправить.

Заточка и шлифовка лезвия

Переходим к такому важному моменту, как заточка ножа. При ее осуществлении важна симметричность заточки с обеих сторон лезвия

Также необходимо создать необходимый угол скоса лезвия ножа, который для обычных ножей делается 15 – 25º. На бритвах угол наименьший 8–15 градусов, на туристических ножах 25–30º. Вручную на оселке острить полотно ножа непроизводительно. Просто и качественно это делается на ленточном шлифовальном станке, называемом гриндером.

Если требуется заточить нож до остроты бритвы, используются специальные точильные приспособления со сменными абразивными брусками. С помощью такой оснастки не проблема создать любой угол наклона спуска от обушка ножа или спуска режущей кромки ножа.

Когда грубая формовка и заточка ножа завершены, наступает очередь тонкой обработки металла на шлифовальной машине и дремеле с насадкой. Сверлятся сквозные отверстия под штифты крепления рукояти ножа. С целью лучшего склеивания деревянных накладок с металлом делается около десятка несквозных отверстий по обеим сторонам хвостовика ножа.

Смотрите видео

Наглядный пример смотрите в видео.

Жираф из пластилина

Рубрики сайта

- Авиация

- Авто и мото

- Армия и флот

- Археология

- Животные

- Здоровье

- Знаменитости

- Игры

- Интересное

- Интернет и компьютеры

- История

- Космос

- Криминал

- Кулинария

- Культура и искусство

- Мода и стиль

- Музыка

- Наука и технологии

- Новости

- Общество

- Охота и рыбалка

- Политика

- Природа

- Психология

- Путешествие и отдых

- Развлечения

- Религия

- Родноверие

- Рукоделие

- Сад и огород

- Самоделки

- Спорт

- Строительство и дизайн

- Тайны и мифы

- Экономика

- Юмор, приколы

- Песочница

Пиндосы, признайтесь что вы не были на Луне и мы от вас отстанем.

Басков такой-же бандерлог как и Ротару! Басков, почему не едешь выступать в Крым и Донбасс.

Так называемая «поистине великая звезда» спонсировала геноцид Донбасса! Пусть выступает пе.

Ещё одна свинья вернулась в свой свинарник. Донбасс стал чище.

На 90% согласен с мнением автора. Тут есть мнение a.filipovic. Я так и не понял это кто.

Это не песчаная буря. Море отступило под ветром и ветер поднял песок.

Пригорело у пиндосов! Эти лицемеры прекрасно знают что их страна — это ось зла, и все беды.

А то что ротару даёт деньги укрофашистам на геноцид в Донбассе, Алибасов не считает пособн.

Электротрубогиб для сгибания профильных труб и уголков

Информационно-развлекательный сайт «Лабуда» — это ежедневные, оперативные, актуальные, интересные новости и полезная информация из разных сфер жизни.

Общая характеристика

Корпус подшипника представляет собой особую деталь. Она обычно изготавливается из чугуна или других сплавов. Применяется подшипниковый корпус для посадки основного вала на главную платформу. Он плотно фиксирует деталь.

Корпус и собственно подшипник — качения, скольжения и других разновидностей — вместе создают узел. Его легко отыскать в оборудовании и технике предприятий всех промышленных отраслей.

Так как видов представленной детали разработано довольно много, корпусов для них существует еще больше. Причем производители готовы выпускать как изделия стандартной конфигурации, так и корпуса под подшипники особой формы. В последнем случае создается индивидуальный чертеж, на основе которого мастер изготавливает требуемую деталь. Это позволяет обеспечить соответствие узла существующим условиям производства.

Сборка

Требуется развести эпоксидный клей. На соединяемые плашки следует нанести риски или продавить неглубокие вмятины для лучшей адгезии слоя эпоксидки. Обязательно следует обезжирить металлическую часть ножа, которая будет находиться внутри рукояти. Сборка производится в следующей последовательности:

- наносится эпоксидный клей на поверхности накладок со стороны рисок;

- половинки накладываются с обеих сторон хвостовика, в отверстия продеваются штифты, собранная рукоять оборачивается бумагой и плотно сжимается струбциной;

- после застывания эпоксидки резаком по дереву снимают фаски с ребер накладок ножа;

- наждаком на матерчатой основе с зернистостью 80 производят грубую обработку деревянных плашек ручки ножа;

- полосками наждачной бумаги полируют рукоятку вчистую.

Отполированная поверхность покрывается разогретым до 50–60 градусов льняным маслом. После впитывания процедура повторяется 2–3 раза. В последующем покрывать лаком рукоять ножа нет необходимости. Под воздействием ультрафиолетовых лучей масло полимеризуется, превращаясь в твердую эластичную субстанцию. Она заполняет мельчайшие поры древесины, защищая лучше любого лака рукоятку ножа от влаги и внешних воздействий.

Пошаговая инструкция по разборке и сбору перфоратора

Для качественной и успешной разборки такого электрического агрегата необходимо запастись соответствующими инструментами. Чтобы сделать ремонт самостоятельно, понадобится такое:

1.Набор отверток, у них должны быть разные шлицы.

2.Будем пользоваться тисками.

3.Набор торцевых и гаечных ключей.

4.Специальными съемниками снимаются подшипники.

Позаботьтесь также и о других дополнительных материалах, которые пригодятся вам в работе. Это смазочные материалы, растворители для очищения, ветошь для обработки поверхностей.

Самое первое, что нужно сделать для разборки перфоратора – снять патрон. Его можно разобрать отверткой, у которой плоские шлицы. Перед этим патрон должен быть освобожден от бура.

Иногда происходит заклинивание бура, вынуть его в этом случае достаточно сложно. В этом случае стучите резиновым молотком по периметру патрона, капните немного смазки ВД-40 в середину. Через пару минут попробуйте еще раз достать бур. Я уверен, на этот раз все получится.

Теперь начинаем разбирать патрон.

Для этого юбку из пластика вытяните вниз. С помощью отвертки произведите снятие пыльника защиты из резины. Сзади пыльника есть кольцо стопора. Оно разжимается и извлекается.

Пыльник из пластика, пружина, пластинки с шариками также снимаются. Со всех запасных частей удаляется отработанная смазка.

Теперь настало время снять режимные переключатели. Для этого потребуется поставить тумблер на отметку удара, там нарисован молоток. Потом выверните его еще немного вниз. Рычаг, находящийся в гнезде, освободите от него. И потяните рычаг к себе.

Сейчас будем проверять коллекторные щетки и пусковые кнопки. Чтобы получить доступ к этим деталям, снимите крышку сзади. Выкрутите несколько шурупов для этого. Вы определите, что щетки изношены, требуется их замена. Даже, если испорчена только одна щетка, обычно меняют одновременно обе. Поверхности должны быть чистыми, без посторонних примесей.

Кнопку, запускающую двигатель, проверить можно при помощи мультиметра. Если вы заметили, что рабочая поверхность оплавлена, кнопка подлежит замене, нормальной работы в таком случае от нее не ждите.

Выполняйте правила техники безопасности – отключайте от сети инструмент во время ремонта!