Расчеты

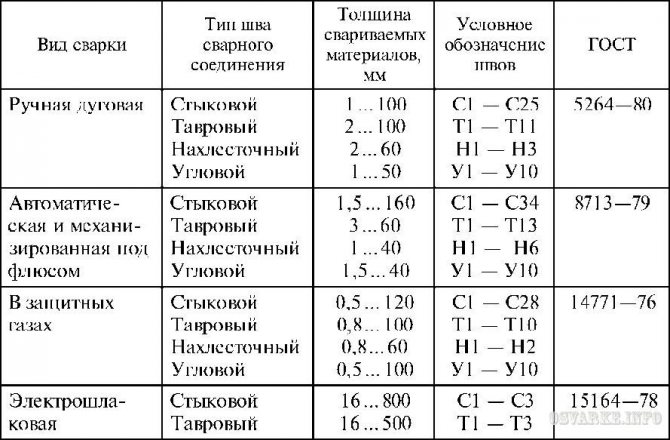

При проектировании различных конструкций, все технические параметры, включая применение определенного вида сварки, а также выбор способа соединения деталей, осуществляется на основании предварительного расчета. В первую очередь, производится расчет конструкции на прочность.

Исходными данными для этого служит моделирование нагрузок, которым будет подвергаться конструкция в процессе эксплуатации. Исходя из этого, выбирается материал и способ соединения отдельных элементов. Методы расчета каждого вида сварного соединения стандартизованы и унифицированы.

При проведении расчетов на прочность сварных швов определяют характер, направления и величины нагрузок на участки соединения. Полученные величины сравнивают с максимально допустимыми значениями для применяемых материалов.

При проведении расчетов на прочность сварных швов определяют характер, направления и величины нагрузок на участки соединения. Полученные величины сравнивают с максимально допустимыми значениями для применяемых материалов.

На основании их сравнения делают заключение о запасе прочности конструкции. Такой расчет производится многократно, отдельно для каждого варианта соединения, вида применяемой сварки и конструкционного материала. Только в случае правильного расчета можно получить надежное соединение.

Типы сварки

Практически все многообразие применяемых сварочных технологий можно отнести к одному из следующих типов:

- электрическая дуговая сварка;

- электрическая контактная сварка;

- газовая сварка.

Электродуговая сварка заключается в том, что между соединяемой заготовкой и сварочным электродом подается напряжение, вызывающее зажигание электрической дуги.

Высокая температура, возникающая при горении дуги, приводит к расплавлению участков соединяемых деталей, непосредственно прилегающих к месту будущего сопряжения.

В месте будущего шва образуется так называемая сварочная ванна, то есть, расплавленный металл, после кристаллизации которого, образуется надежный и прочный сварной шов.

По уровню использования автоматизации процесса, электродуговая сварка может быть ручной, с применением штучного сменяемого сварочного электрода, полуавтоматической, с бесконечным, непрерывно подаваемым проволочным электродом, и автоматической, осуществляемой без участия сварщика.

Кроме перечисленного, электродуговой сварочный процесс может быть атмосферным, либо в среде защитных газов, препятствующих окислению расплавленного металла и способствующих образованию более качественного сварного шва.

В случае электрической контактной сварки соединяемые элементы сжимаются с большим усилием, и через место контакта пропускается значительный электрический ток.

В результате, соединяемые металлические детали разогреваются до пластичного состояния, и под воздействием сжимающего усилия свариваются между собой.

Газовый сварочный процесс происходит благодаря плавлению соединяемых металлов, а также присадочного материала при горении газа с применением специального газопламенного оборудования.

Особенности использования

К какому бы виду ни относились используемые фитинги, насколько бы ни был известен их производитель и высока цена, надежность и долговечность узлов фасонные элементы смогут обеспечить только при правильном монтаже и аккуратной эксплуатации.

Правила монтажа и использования:

- Приобретая фитинги, следует ознакомиться с условиями их хранения, транспортировки и эксплуатации и убедиться, что сами изделия и их упаковка не повреждены.

- Хранить фасонные элементы из нержавейки нужно в сухом и теплом месте, чтобы преждевременно не запускать процесс старения стали.

- Нельзя использовать соединительную арматуру, имеющую повреждения на корпусе или крепежных элементах – это может привести к засорению узла, повышению нагрузки на него и аварии на трубопроводе.

- Соединяемые трубы режут строго поперек оси и срезы обязательно выравнивают, удаляют заусенцы и зашлифовывают, чтобы в ходе эксплуатации рабочая среда не встречала препятствий и не ухудшалось качество соединения.

- Перед монтажом сопрягаемые поверхности труб и фитингов необходимо очистить от пыли и мусора и обезжирить, чтобы посторонние вещества не нарушали герметичность соединения. Мыть нержавеющие стальные фитинги можно, но только теплой водой. Не допускается использование хлорсодержащих чистящих и моющих средств.

- Соединяемые элементы трубопровода совмещаются всегда по прямой, так чтобы их оси совпадали. Возникшие в ходе монтажа перекосы могут привести к разгерметизации узла, повреждению фитинга и труб.

- Нельзя устанавливать фитинги внатяг, так как при температурном расширении и сжатии и эксплуатационной вибрации труб такой узел может дать течь. Провисание узла соединения также недопустимо.

- Фитинги резьбового и фланцевого типа устанавливаются только при монтаже открытым способом, сварные – преимущественно при скрытом монтаже.

Марки нержавеющей стали

Производители крепежа используют несколько марок нержавеющей стали, которые отличаются не только составом, но и физическими свойствами. Российские ГОСТы нормируют такие сплавы:

- 08Х18Н10 – жаростойкая;

- 10Х17Н13МТ – обычная коррозионно-стойкая, устойчивая к агрессивным средам и высоким температурам;

- 12х13 – жаропрочная, устойчивая к коррозии, отличается высокой пластичностью;

- 12х17 – устойчивая к коррозии, жаропрочная, подходит для использования в умеренно-агрессивных средах.

Международные стандарты определяют группу аустенитных сплавов, которые содержат от 15 до 26% хрома и примерно 5-25% никеля. Эти стали практически не магнитятся, отличаются хорошими характеристиками эластичности и прочности. Благодаря простоте обработки их используют для изготовления многих крепежных элементов. К аустенитным относятся нержавеющие стали марок А1-А4:

А1 – так называемая арматурная сталь. Ее аналоги – сплавы AISI 303 и 12Х18Н10Е;

А2 – аустенитная немагнитная сталь, хорошо поддается свариванию, сохраняет прочность при температуре от -200 до +400 градусов. Аналоги – AISI 304 и 08Х18Н10;

А4 – отличается от марки А2 наличием в составе молибдена, который повышает устойчивость к коррозии в агрессивных средах. Аналоги – 10Х17Н13М2 и AISI 316.

Как видим, несмотря на различия в используемых стандартах, все марки нержавейки имеют аналоги. Марка стали обычно указывается в характеристиках крепежных изделий. Эту информацию обязательно следует учитывать при выборе метизов, так как от состава сплава зависят условия эксплуатации изделий.

Рекомендую прочитать:

Как выбрать ламинат для квартиры? Где можно приобрести доски из лиственницы Панели ПВХ: оптовые продажи строительного материала отделом оптовых продаж «Ордер» Что такое стеклохолст.

Особенности нержавеющих крепежей

Различают 2 типа нержавеющих крепежей: А2 и А4.

Маркировка А2

А2 является самой популярной аустенитной маркировкой используемой стали марки 0,8Х18Н10, 03Х18Н11. Он имеет высокую устойчивость к коррозии, не токсичен, высокопрочный к низким или высоким температурам.

Нержавеющие метизы применяют в разных сферах производства. К ним можно отнести: пищевую, химическую, газодобывающую промышленность, а также машиностроение, строительство и тд. Однако данную продукцию нельзя использовать в кислой или хлорсодержащей среде.

Маркировка А4

Метиз из нержавеющей стали маркировки А4 изготовлен из стали маркировки А2 и молибдена, благодаря чему отличается высоким качеством материала и устойчивостью к кислым средам. Его используют в судостроительстве, при создании бассейна, в химическом производстве и тд.

Преимущества нержавеющего крепежа

Востребованность крепежа из нержавейки обусловлена высокими характеристиками материала, соответствующими высоким потребительским свойствам. Нержавеющие метизы обладают такими качествами, как:

- Прочность и надежность. Метизы способны выдерживать большие нагрузки, при этом не подвергаются деформации.

- Продолжительный срок службы. Длительность эксплуатации качественного крепежа из нержавейки может достигать до одного десятка лет, тем самым не только обеспечивая надежность конструкции, но и экономя средства потребителей.

- Стойкость к коррозии. Все нержавеющие стали за счет своего химического состава в той или иной мере устойчивы к коррозионному воздействию. Метизы не разрушаются в атмосферных условиях, при повышенной температуре и давлении. Марки А4 прекрасно переносят агрессивное влияние кислых, щелочных, хлористых сред. Кроме того, ржавые болты, изготовленные из обычных, не нержавеющих, марок сталей, довольно трудно откручивать, и при этом можно повредить некоторые элементы оборудования. Естественно, надежности и долговечности подобного соединения также оказываются ниже. С нержавеющим крепежом подобных «неприятностей» не случится.

- Огнестойкость. Нержавеющие метизы не деформируются и не теряют изначальных характеристик даже при пожаре. А крепеж из жаростойких нержавеющих сталей можно использовать в особо неблагоприятных температурных условиях, например, на металлургических производствах. Значительные перепады температуры также не окажут негативного воздействия на метизы из нержавейки.

- Немагнитность. Благодаря данному качеству нержавеющий крепеж можно использовать в приборостроении, сборке высоковольтных станций, двигателей и т.д.

- Гигиеничность. Метизы этого класса востребована в пищевой (незаменим в ресторанах и столовых), фармацевтической промышленностях. Нержавеющий крепеж можно использовать в медицине – он является составной частью медицинского оборудования.

- Эстетически привлекательный внешний вид. Презентабельность продукции сохраняется даже после длительной эксплуатации. А хромированные метизы отличаются особым металлическим блеском, благодаря чему они востребованы в производстве товаров и конструкций, к которым предъявляются высокие эстетические требования.

Преимущества и недостатки стального крепежа

В машиностроении, приборостроении, мебельном производстве, строительстве и других отраслях чаще всего используются крепежные элементы из стали и ее сплавов. Они одинаково эффективно соединяют детали из дерева, металла, пластика, бетона и прочих материалов.

Обычная углеродистая сталь обладает низкой устойчивостью к коррозии, поэтому для изготовления крепежа используют легированную (с добавлением хрома, никеля, кремния, молибдена и др. элементов).

Высоким антикоррозионными свойствами отличается сталь с примесью хрома (> 10,5%) и небольшим количеством углерода (< 1,2 %).

К нержавеющим относятся аустенитные стали, содержащие хром и никель. Они могут подвергаться сварке, холодной обработке давлением, горячей обработке. Широкий набор достоинств делает их наиболее популярным для изготовления крепежных элементов. В классификаторах эта группа сталей обозначается буквой «А».

Мартенситные стали («С») упрочняются закалкой с последующим отпуском, в результате чего приобретают бОльшую твердость, чем аустенитные. Их коррозионная устойчивость при этом ниже.

Ферритные стали («F») намного мягче мартенситных из-за небольшого содержания углерода. Однако они обладают магнитными свойствами.

Защитные покрытия для крепежа

Крепеж из углеродистой стали и чугуна часто обрабатывают специальными защитными покрытиями. Это позволяет не только повысить его прочность, но и защитить изделия от коррозии и предотвратить преждевременный износ.

В качестве защитных покрытий для метизов могут выступать:

- Некоторые металлы (цинк, медь, алюминий, никель и др.)

- Неорганические вещества (оксиды, фосфаты)

- Антифрикционные твердосмазочные покрытия

Металлы наносятся путем напыления, окунания, гальванизации, плакирования, термодиффузии. Неорганические вещества также требуют определенного оборудования и цикла операций (оксидирования, фосфатирования).

Некоторые из них уже завоевали доверие производителей крепежа и активно применяются в приборо- и автомобилестроении, авиационно-космической и нефтегазовой отраслях. Речь о покрытиях MODENGY – уникальной разработке российской компании “Моденжи”. Ряд ее материалов основе политетрафторэтилена (ПТФЭ) – MODENGY 1010, MODENGY 1011 и MODENGY 1014 – применяется для обработки крепежа при производстве различной техники и оборудования.

Перечисленные покрытия имеют отличные антикоррозионные свойства, поэтому надежно защищают стальной и чугунный крепеж от разрушения. Благодаря хорошей адгезии и высокой несущей способности они выдерживают существенные нагрузки, широкий диапазон рабочих температур позволяет им не разрушаться на морозе и при нагреве.

На фото ниже результаты нанесения покрытия MODENGY 1014 на крепеж морских нефтяных платформ.

Покрытия для крепежа MODENGY наносятся стандартными методами окрашивания на предварительно очищенные и обезжиренные детали (для этих целей производитель рекомендует применять Специальный очиститель-активатор MODENGY).

Для стабилизации коэффициента закручивания резьбовых соединений, контактирующих с пластиковыми и резиновыми деталями, используется совместимое с ними покрытие MODENGY 1012.

Производство

Устойчивость сплава железа с хромом к воздействию кислот была установлена учеными около 200 лет назад. Открытие позволило получить уникальный материал – нержавеющую коррозионностойкую сталь. С помощью легирующих добавок удалось улучшить ее служебные характеристики и получить марки с высокими показателями прочности и жаростойкости для использования в агрессивных средах.

Для изготовления нержавеющих метизов применяется аустенитная сталь, содержащая до 20% хрома и до 15% никеля. При воздействии неблагоприятных факторов, к которым относятся влага и кислород, на поверхности сплава образуется тонкая защитная пленка, предохраняющая материал от разрушения. Даже при появлении царапин или сколов оксидный слой очень быстро восстанавливается, не давая проявиться процессам коррозии.

Изготовление крепежа из нержавеющей стали ведется методом холодного деформирования, при котором металл упрочняется, снижается его пластичность. Благодаря такой обработке получают изделия высокого класса точности с требуемыми геометрическими размерами. Производство без применения высокотемпературного нагрева увеличивает прочность и твердость конечного продукта, снижает расход сырья, что отражается на себестоимости изделий.

Преимущества

Нержавеющий крепеж обладает высокой стойкостью к химической коррозии даже при повреждениях поверхности, что определяет его надежность в сравнении с оцинкованными или искусственно пассивированными материалами. Поскольку хром и другие легирующие элементы равномерно распределены по “телу” метиза, реакция восстановления разрушенного оксидного слоя включается мгновенно. При оцинковке или пассивировании такого не происходит. Защитная пленка при нарушении целостности навсегда теряет герметизирующие свойства.

Для решения различных задач метизы выпускаются с разными физико-механическими и геометрическими характеристиками. Многообразие крепежных изделий и широкая линейка модификаций позволяет подобрать необходимые комплектующие к любому соединению с большой точностью.

Нержавеющий крепеж обладает гигиеничностью. На гладкой поверхности изделий не накапливается пыль и загрязняющие вещества, поэтому они незаменимы в пищевой промышленности, медицинских, общественных, детских учреждениях.

“Нержавейка” хорошо сочетается практически со всеми современными отделочными материалами – бетоном, стеклом, пластиком, деревом, камнем. Блестящая полированная или матовая поверхность визуально эффектна, поэтому нержавеющий крепеж не портит, а порой улучшает декоративные качества объекта и часто используется в дизайне.

Немагнитные свойства нашли применение в изготовлении электротехнических приборов и средств радиосвязи.

Уход за нержавеющим крепежом не требуется. Его не нужно окрашивать или покрывать какими-либо защитными составами.

При условии соблюдения правил установки и эксплуатации срок службы устойчивых к коррозии метизов достигает 50 лет. Качество крепежа играет большую роль, особенно в высоконагруженных ответственных соединениях. При выборе нужно руководствоваться рекомендациями производителя, требованиями к техническим характеристикам и монтажу.

Классификация металлического крепежа

Основная классификация металлического крепежа опирается на его форму и назначение. Наиболее популярны следующие изделия.

Болты

Стержни с наружной резьбой, четырехгранными или шестигранными головками. Образуют соединения с помощью гаек или иных резьбовых отверстий. Внешне болты схожи с другими крепежными изделиями – винтами. Они одинаково активно используются в машиностроении и строительстве.

Основное отличие этих деталей – в методе работы. Болты проходят сквозь соединяемые поверхности полностью, а затем фиксируются гайками и гаечным ключом.

Винты

Имеют надрез на головке и вкручиваются в детали с резьбой отверткой или торцевым ключом. В отличие от болтов, которые при соединении двух деталей не прокручиваются внутрь, винты, используемые в подвижных соединениях, вращаются именно так.

Гайки

Изделия с резьбовым отверстием, служащие для соединения деталей с использованием болтов. По форме гайки бывают шестигранными, квадратными, круглыми, T-образными и др. Так же, как и болты, эти детали отличаются по классу прочности.

Саморезы

Изделия, представляющие собой заостренные стержни с резьбой и головкой. Саморезы могут иметь частую или крупную резьбу. Благодаря наконечнику в форме сверла они способны самостоятельно проделывать отверстия в деталях.

Шурупы

Крепежные изделие в форме стержней с наружной резьбой, острием конической формы на одной стороне и головкой на другой. Шурупы имеют менее острый наконечник, чем саморезы, поэтому вворачиваются в уже готовые отверстия или достаточно мягкие материалы (пластмассу, дерево).

В отличие от саморезов, шурупы имеет меньшую высоту и шаг резьбы, что снижает универсальность этих изделий. Наиболее широкое применение они нашли в строительных и отделочных работах.

Анкеры

Крепежные изделия, закрепляемые в несущем основании и удерживающие какие-либо конструкции. Нераспорная часть анкера не участвует в закреплении, рабочей является распорная область, изменяющая свои размеры при образовании соединения. Анкер может иметь манжету – кайму, которая не позволяет ему проваливаться в отверстие основания или закрепляемого изделия. Анкеры достаточно широко применяются для разных целей – начиная от соединения листовых материалов, заканчивая креплением тяжеловесных конструкций и фундамента.

Заклепки

Подразделяются на вытяжные и резьбовые. Вытяжные заклепки состоят из алюминиевого тела и стержня из оцинкованной стали. Такие изделия используются для неразъемного соединения поверхностей и требуют применения механизированного инструмента (чтобы доступ на стороне замыкающей головки был закрыт или ограничен). Заклепки с внутренней винтовой резьбой позволяют создавать разборные конструкции. Они часто используются для соединения металлов и других высокопрочных материалов в машиностроении и электронике.

Шпильки

Изделия в форме цилиндрических стержней с резьбой, нанесенной по всей длине либо только на концах. Шпильки не имеют головок и используется для соединения материалов без резьбы. Они способны фиксировать самые различные, в том числе высоконагруженные, детали.

По сферам применения крепеж можно разделить на следующие группы:

- Резьбовые элементы повышенной прочности

- Изделия массового применения

- Изделия для безударной фиксации и одностороннего монтажа

- Элементы для герметизации конструкций

- Фиксаторы для крепления полимерных композитных материалов и пр.

Данная классификация существенно упрощает процесс сортировки, однако является условной, так некоторые элементы могут относиться к нескольким группам одновременно.

Классы прочности крепежа из нержавейки

Согласно ГОСТ, все стали марки А разделены на три класса по прочности на растяжение:

- класс 50 – нержавеющая сталь после закалки (прочности на разрыв ≤ 500 Н/мм2 или 500 МПа);

- класс 70 – холоднодеформированная сталь марки А2 (прочность на разрыв ≤ 700 Н/мм2 или 700 МПа);

- класс 80 – сталь А2, содержащая молибден (прочность при разрыве ≤ 800 Н/мм2 или 800 МПа).

Обозначение по правилам наноситься на головку крепежного изделия рядом с клеймом компании-производителя. Маркировка шпилек выполняется на гладком участке или в торце. Некоторые изготовители практикуют дополнительную цветовую кодировку класса стали, как например, для А2 принят зеленый тон, для А4 – красный.

Основные производители

Любые фасонные элементы лучше приобретать в специализированных магазинах, являющихся официальными дилерами производителей. Это защитит от покупки подделки, фактические качества которой гораздо ниже заявленных продавцом.

Производителей соединительной арматуры немало, но есть проверенные временем и рекомендуемые специалистами:

| Наименование фирмы-производителя | Страна | Год основания | Ассортимент изделий из нержавеющей стали |

| AWH | Германия | 1900 |

|

| Eurobinox | Франция | 1982 |

|

| Genebre | Испания | 1981 |

|

| Niob Fluid | Чехия | 1992 | арматура для пищевой промышленности:

|

Покрытия крепежа

Крепёжные изделия с никелевым покрытием. Никелированный крепёж: болт, гайка, шайба.

Редко удаётся подобрать для крепежа один материал, отвечающий всем физическим, химическим, механическим требованиям условий эксплуатации. В целях экономии дорогостоящего металла или достижения особых физических или механических свойств зачастую крепеж производят из менее дорогой стали с последующим нанесением на поверхность защитных из другого металла. Вследствие экономической выгодности крепежа с покрытиями поставщики крепежа активно его заказывают.

Катодные и анодные покрытия крепежа

В производстве крепежных деталей применяются анодные и катодные покрытия по отношению к металлу основы. Цинк и кадмий являются анодными по отношению к стали и обеспечивают катодную защиту основного металла, когда используются в качестве покрытий. В промышленной атмосфере цинк защищает крепёж фланцевый длительнее, чем кадмий. Кадмий же предпочтительно использовать для напыления на крепеж стальной, эксплуатирующийся в морской атмосфере. Изготовление крепежа должно обеспечивать плотность покрытия, исключать образование сквозных пор и трещин.

Покрытия, электродный потенциал которых более электроположителен, чем потенциал основного металла – катодные покрытия, – могут быть устойчивой антикоррозионной защитой только при отсутствии трещин, сквозных пор и других дефектов покрытия, так как они препятствуют проникновению агрессивной среды к основному металлу. Примеры катодных защитных покрытий крепежа: медь, никель, хром и т.п.

Крепежные изделия с гальваническими покрытиями

Гальванические покрытия крепежа получают осаждением на поверхности катионов из водных растворов солей при пропускании через них постоянного электрического тока. Защищаемая крепежная деталь при этом является катодом, а пластины металла, осаждаемого на крепёжное изделие, служат анодом.

ГОСТ 1759.4—87 описывает покрытия и оксидные пленки для крепёжных деталей (см. таблицу). Выбор вида покрытия для определенного материала выполняется по ГОСТу. Компания «Метизно-фланцевый завод», как производитель крепежа, согласует с заказчиком толщину покрытий δ в зависимости от шага резьбы P в следующих пределах:

- Р < 0,4 мм — δ = 3…6 мкм;

- Р = 0,4…0,8 мм — δ = 6…9 мкм;

- Р > 0,8 мм — δ = 9…12 мкм.

Крепёж ГОСТ может иметь покрытия соответствующие указанным в таблице.

| Обозначение | Покрытие | Максимальная рабочая температура, t °C |

|---|---|---|

| 00 | Крепёж без покрытия | |

| 01 | Цинковое покрытие крепежных изделий с хроматированием | 300 |

| 02 | Кадмиевое покрытие с хроматированием крепежа | 200 |

| 03 | Многослойное медно-никелевое покрытие крепежных изделий | 600 |

| 04 | Многослойное медно-никелево-хромовое | 600 |

| 05 | Оксидное покрытие крепежа | 200 |

| 06 | Фосфатное с промасливанием покрытие крепежных изделий | 200 |

| 07 | Оловянное покрытие крепежа | 150 |

| 08 | Медное покрытие крепежных деталей | 600 |

| 09 | Цинковое покрытие крепежа (крепёж оцинкованный) | 200 |

| 10 | Оксидное анодизационное покрытие с хроматированием (крепёж анодированный) | 200 |

| 11 | Оксидное из кислых растворов покрытие крепёжных изделий | 200 |

| 12 | Серебряное покрытие крепежа | 600 |

| 13 | Никелевое покрытие крепёжных изделий (крепеж никелированный) | 900 |

Назначение фитингов из нержавейки

Трубная продукция из нержавеющей стали широко применяется для монтажа трубопроводов различного назначения. Но если стальные трубы по некоторым свойствам уступают полимерным и гибридным, то фасонные элементы из нержавейки по-прежнему остаются незаменимыми в ряде случаев.

Стальные фитинги предназначены для следующих задач:

- соединения труб из металла, пластика и металлопластика;

- выполнения перехода между элементами трубопровода из разных материалов;

- переход между трубами с разными параметрами (сечением, способом фиксации);

- подключения подающих и потребляющих приборов к магистральному трубопроводу;

- выполнения разветвлений трубной сети;

- перекрытия патрубков, которые временно не функционируют;

- изменения направления трубы.

Одной из сфер применения фитингов из нержавейки является монтаж бытовых газопроводов, отопительных систем, сетей водоснабжения, а также промышленных трубопроводов, транспортирующих различные рабочие среды, в том числе агрессивные. Применяют фасонные элементы из стали при организации пыле– и газоотводящих систем.

Механические свойства крепежа

Для надёжной эксплуатации крепежных изделий необходимо учитывать нагрузки на крепёж. Прочностные характеристики резьбовых соединений определяются конструкцией крепежа, выбором соответствующей марки стали и технологией изготовления крепежа.

Крепеж из углеродистых сталей: механические свойства

Механические свойства крепежных болтов и шпилек с диаметром резьбы до М48 для использования при температурах -50…300°C регламентирует ГОСТ Р 52627-2006.

| Болты | Гайки | Предел прочности на растяжение, МПа | Предел текучести, МПа | Отн. удлинение после разрыва, % | |||

|---|---|---|---|---|---|---|---|

| Класс прочности | Марка стали | Класс прочности | Марка стали | ||||

| ном. | мин. | ||||||

| 3.6 | 10 | 4 | Ст3 | 300 | 330 | 180 | 25 |

| 4.6 | 20 | 5 | 10, 20 | 400 | 420 | 240 | 22 |

| 4.8 | 10 | 320 | 14 | ||||

| 5.6 | 35 | 6 | 35 | 500 | 520 | 300 | 20 |

| 5.8 | 20 | 400 | 10 | ||||

| 35 | 8 | 35 | 600 | 600 | 360 | 16 | |

| 6.8 | 20 | 480 | 8 | ||||

| 8.8 | 35, 35Х, 40Х, 30ХГСА, 35ХГСА | 9 | 35Х | 800 | 830 | 640 | 12 |

| 9.8 | 10 | 40Х, 35ХГСА | 900 | 900 | 720 | 10 | |

| 10.9 | 12 | 30ХГСА | 1000 | 1040 | 900 | 9 | |

| 12.9 | 12 | 30ХГСА | 1020 | 1200 | 1080 | 8 |

Прочность крепежа

Для любого вида крепежных изделий необходимо иметь в виду предел прочности на разрыв и предел текучести. Предел прочности на разрыв — величина нагрузки на крепёж, при превышении которой происходит разрушение, разрушающее напряжение. Предел текучести — это величина механического напряжения, прилагаемого к крепежному изделию, при превышении которой наступает пластическая деформация.

По действующей международной классификации высокопрочный крепеж включает в себя крепежные изделия (болты, гайки, шпильки), временное сопротивление которых больше или равно 800 МПа. Следовательно, классы прочности для высокопрочного крепежа не меньше класса 8.8 для болтов и 8 — для гаек.

Механические свойства высокопрочных крепежных изделий: высокопрочных шпилек, болтов и гаек, – определяются свойствами используемой стали и режимом последующей термической обработки в электропечах с защитной средой, предотвращающей обезуглероживание крепежных изделий.

Крепеж нержавеющий: механические свойства

Механические свойства крепежа нержавеющего из аустенитных, мартенситных и ферритных коррозионно-стойких нержавеющих сталей (при температуре испытаний 15…25°C) задаются ГОСТ Р ИСО 3506-1-2009.

Предел прочности на разрыв для нержавеющих болтов, винтов и шпилек составляет, H/мм² (МПа):

- нержавеющие крепежные изделия из аустенитных сталей 500…800,

- крепёж нержавеющий из мартенситных марок сталей – 500…1100,

- нержавеющий крепёж из ферритных сталей – 250…410.

Минимальный предел текучести нержавеющего крепежа меньше предела прочности в 1,5…2 раза.

Почему лучше выбрать нержавеющие крепежи у ведущего поставщика

Ведь в компании ОПМ действует гибкая система скидок для покупателей. Она имеет 20-летний опыт в сфере снабжения крепежами не только для покупателей, которые занимаются мелким, но и крупным оптом. За это время она приобрела имидж надежного партнера в сфере бизнеса и поставщика качественной продукции.

Каждый покупатель может выбрать из широкого ассортимента товара наиболее подходящий вариант крепежной продукции со склада, либо под заказ. Главным преимуществом компании ОПМ является изготовление уникальных крепежных изделий из разных марок стали, исходя из чертежей клиента, а также предоставление гарантии от фирм-производителей.