Ремонт дефектов

- Перед началом ремонта нужно вырезать кусок металла, по своим размерам соответствующий трещине. Глубина канавки должна быть не менее 8 мм, а форма должна быть клиновидной.

- Перед тем как заварить головку, ее нужно нагреть до температуры 200 градусов. Для этого можно использовать ацетиленовую горелку, но не паяльник.

Заваривание трещин головки

Для ремонта используйте газовую установку с присадочными материалами. Эффективные результаты получаются при аргонно-дуговой сварке. К ГБЦ нужно подключить массу. Дуга должна гореть между головкой и электродом, туда же и следует подложить кусок металла, который будет заделана трещина.

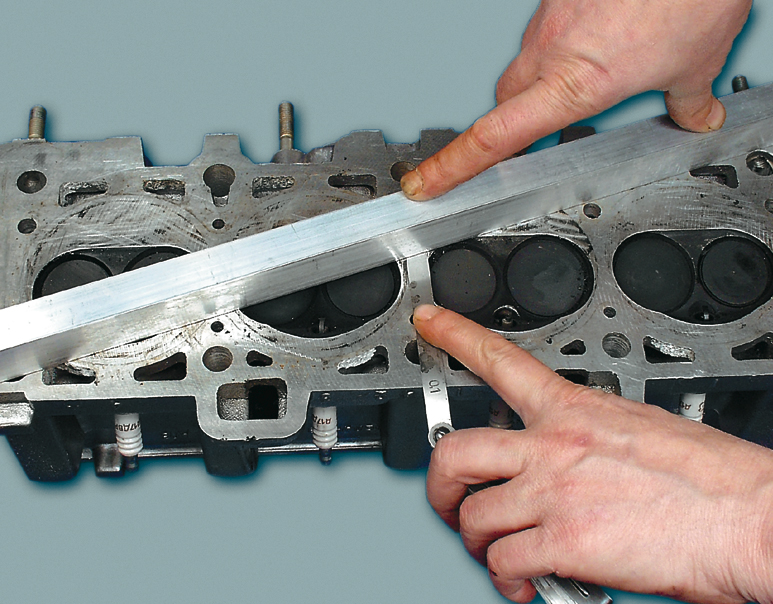

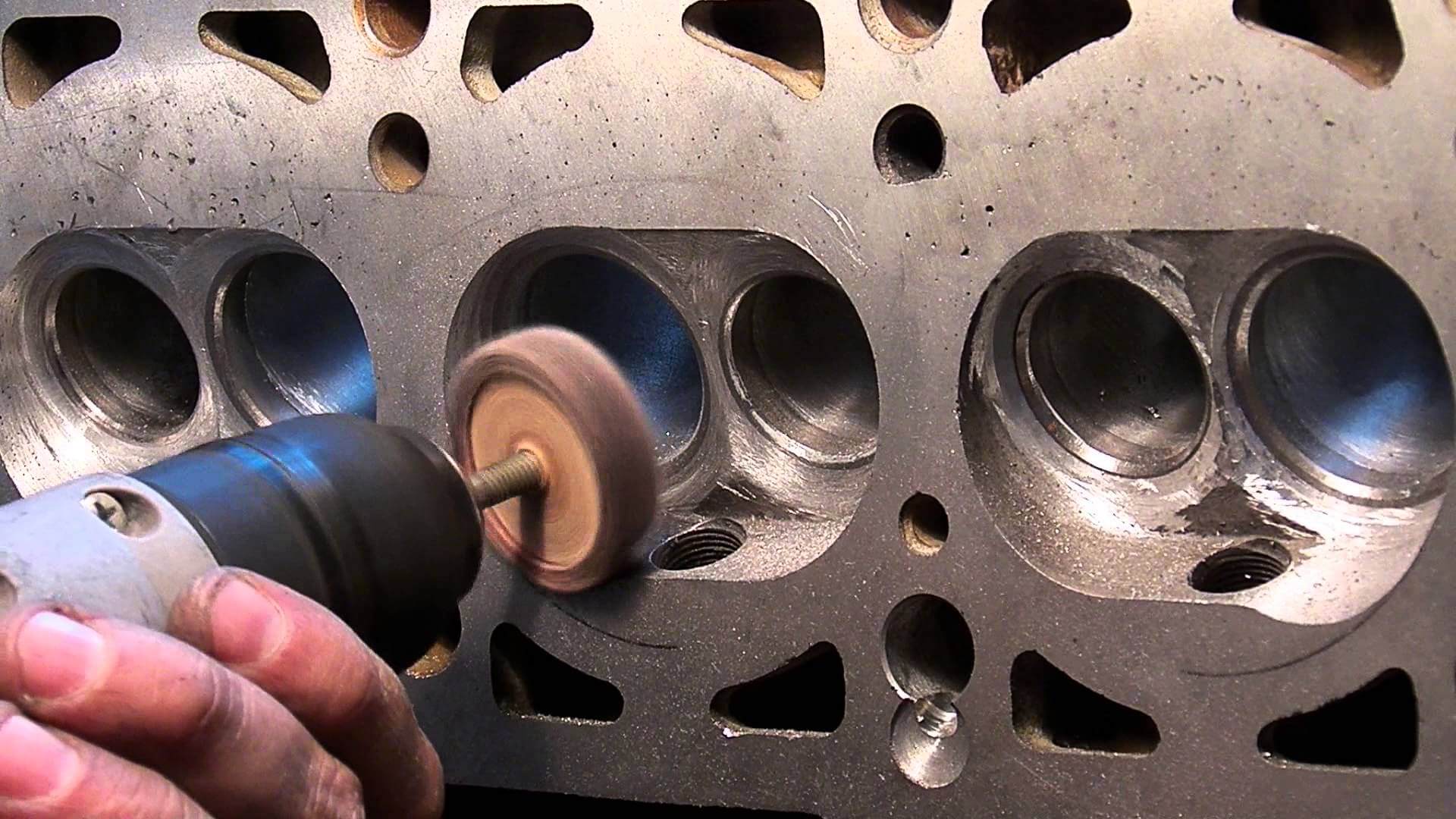

Когда сварка завершена, шов тщательно зачищаем и еще раз опрессовываем. Если дефектов нет, то поверхность головки нужно отфрезеровать.

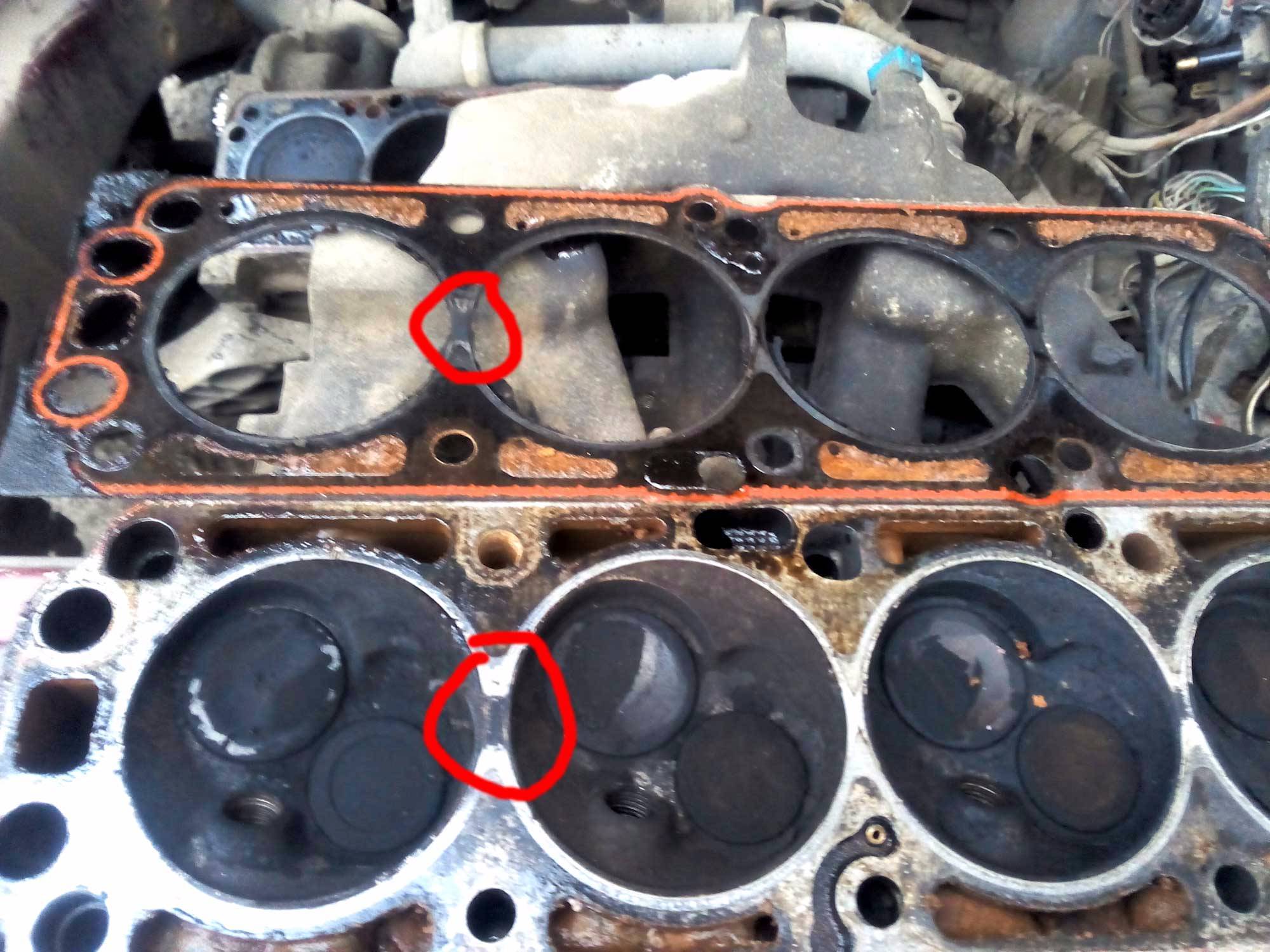

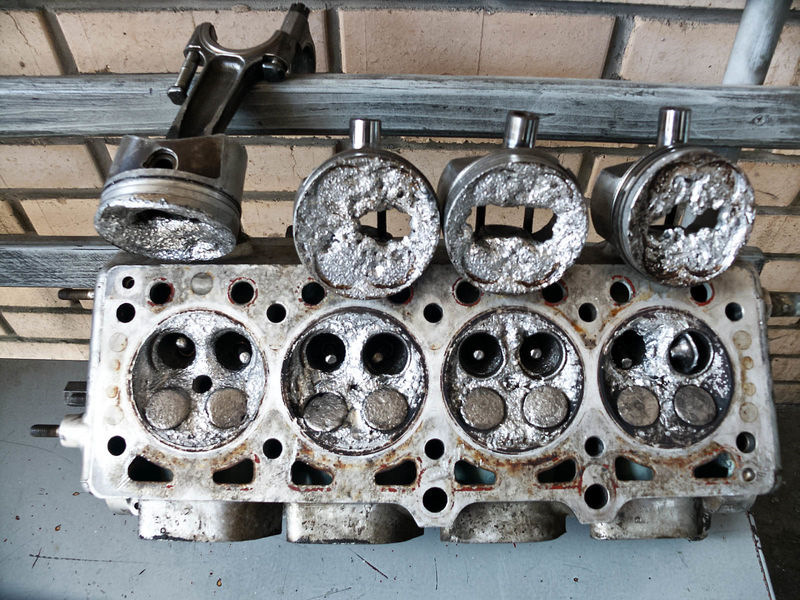

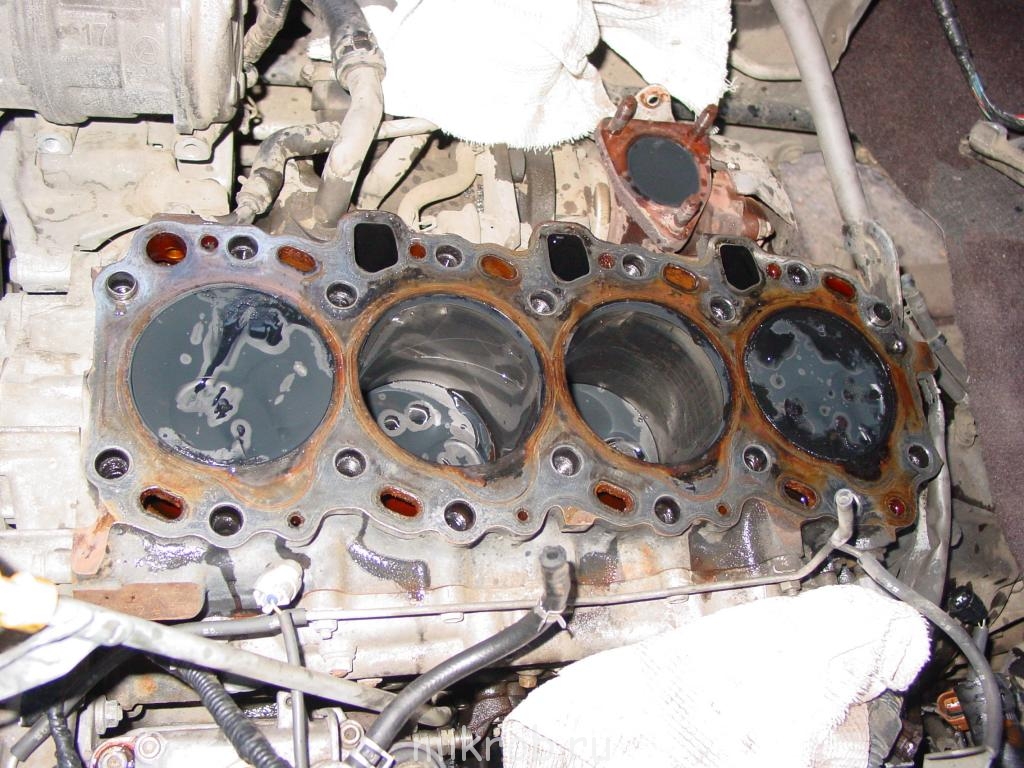

Микротрещина в цилиндре наверно самая большая головная боль, хозяина автомобиля, так и мастера к которому он обращается. Все дело в том, что ее не видать визуально, а симптомы что начинает прогорать прокладка под головкой. Несколько раз попадались мне такие двигатели. Но бывает и микротрещина и в головке. Признак микротрещины в цилиндре и головке один и тот же что и начинающий прогар прокладки под головкой.

Расскажу сначала про микротрещину в головке, а ниже про микротрещину в цилиндре.

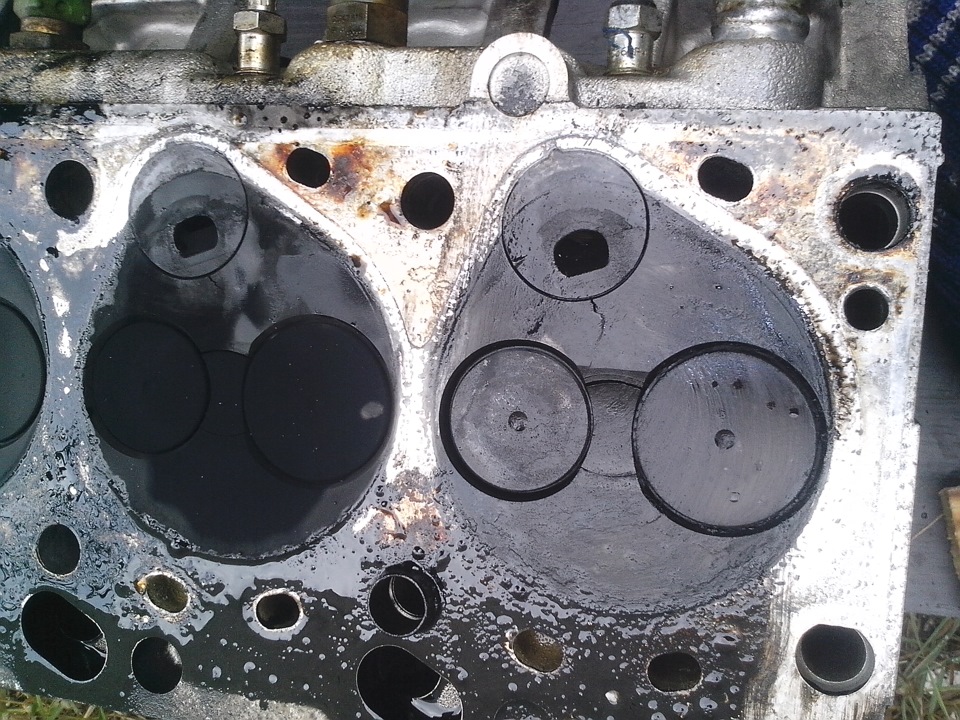

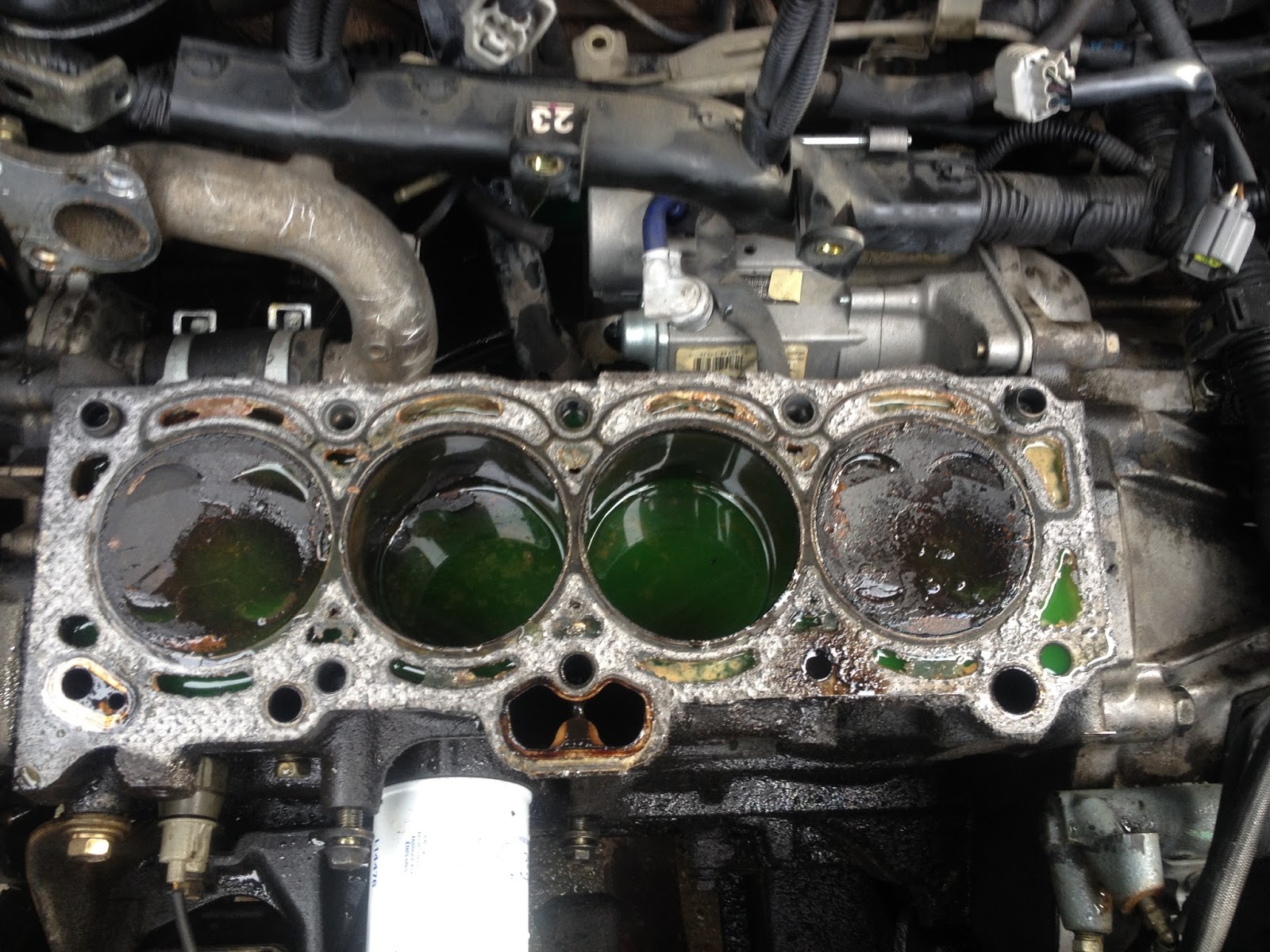

Подъехал парень на ВАЗ-2106 и говорит машина все время кипит, подождал немого пока перестанет кипеть двигатель, открыл крышку радиатора и долил охлаждающей жидкости в радиатор, завел двигатель на холостых оборотах. Стал смотреть в радиатор, вижу как пузыри выходят из радиатора, (но если долили жидкость в радиатор то обычно сразу выскакивает несколько пузырей но они быстро прекращаются), в переднеприводных машинах начинает раздувать бачек в который наливают охлаждающую жидкость и также идут пузыри. Если прокладка под головкой прогорела сильно то жидкость идет в цилиндр, сквозь поршень жидкость просачивается в блок двигателя и попадает в масло, признак, масло становится цвета белой эмульсии и увеличивается в объеме.

Сразу определил, что начинает прогорать прокладка, снимаю головку а прокладка новая (совсем свежая) и никакого намека на прогар, спросил, уже меняли прокладку, говорит два дня назад купил головку с рук, заменили ее и с тех пор кипит. Спрашиваю, а до этого на старой головке кипела, говорит, нет ни кипела, но она троила из-за прогара клапана, я решил купить эту головку тем более не дорого предложили, чтобы с той не мучится. Говорю, у тебя два варианта, покупать другую головку, или вези старую я ее починю, решил он ремонтировать старую (головка и правда была сильно ушатана, пришлось менять все клапана и направляющие втулки клапанов). Поставил отремонтированную головку и кипение прекратилось. Но что смешно, через некоторое время ко мне подъехал другой парень на ВАЗ-2107 и также пожаловался что кипит двигатель, открыл капот и узнал головку из-за которой кипела шестерка (на ней было пятно красной краской, потому и запомнил). Спросил у него давно головку менял, говорит, на днях. Рассказал я ему историю этой головки. Визуально в этой головке я так и не нашел микротрещины, и в каком она месте так и не понял.

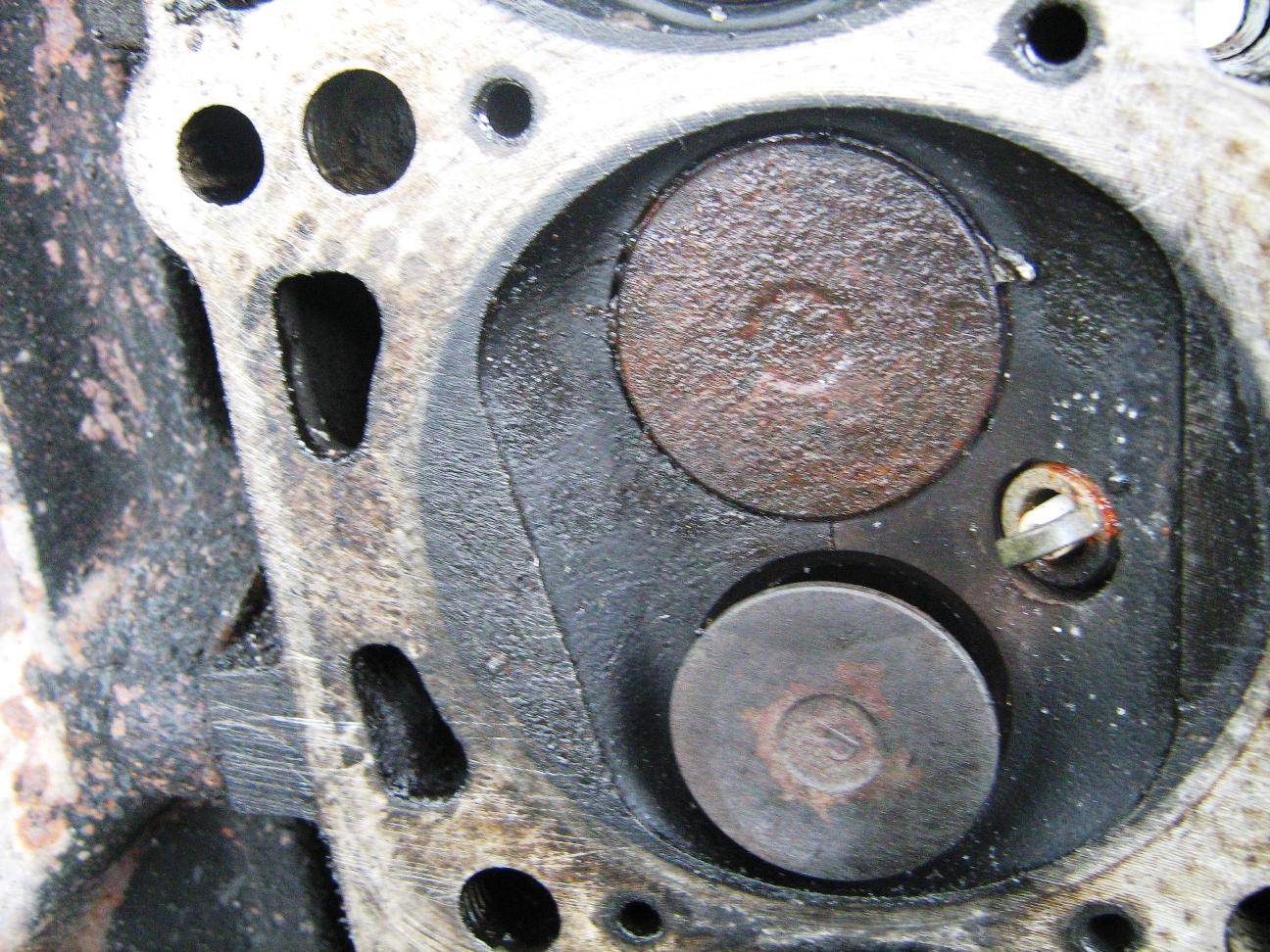

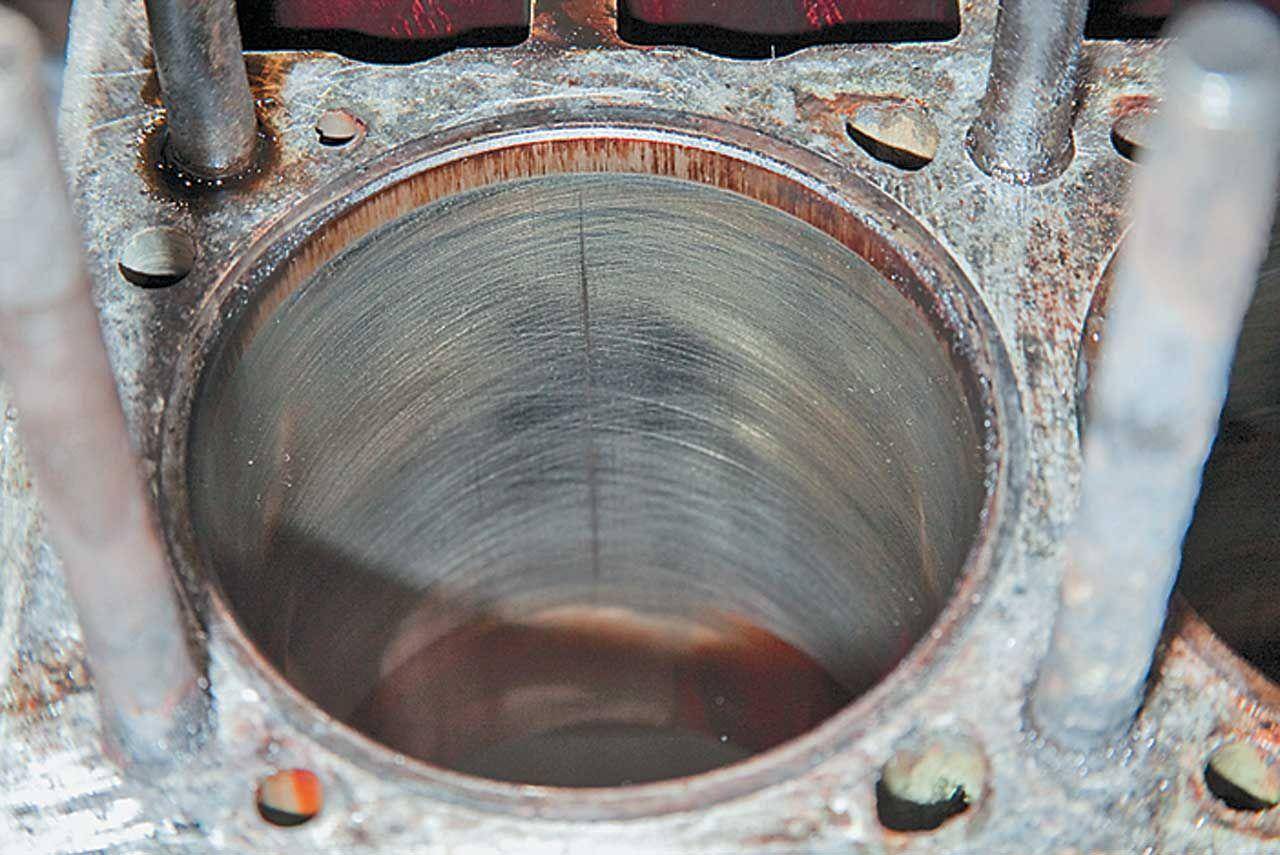

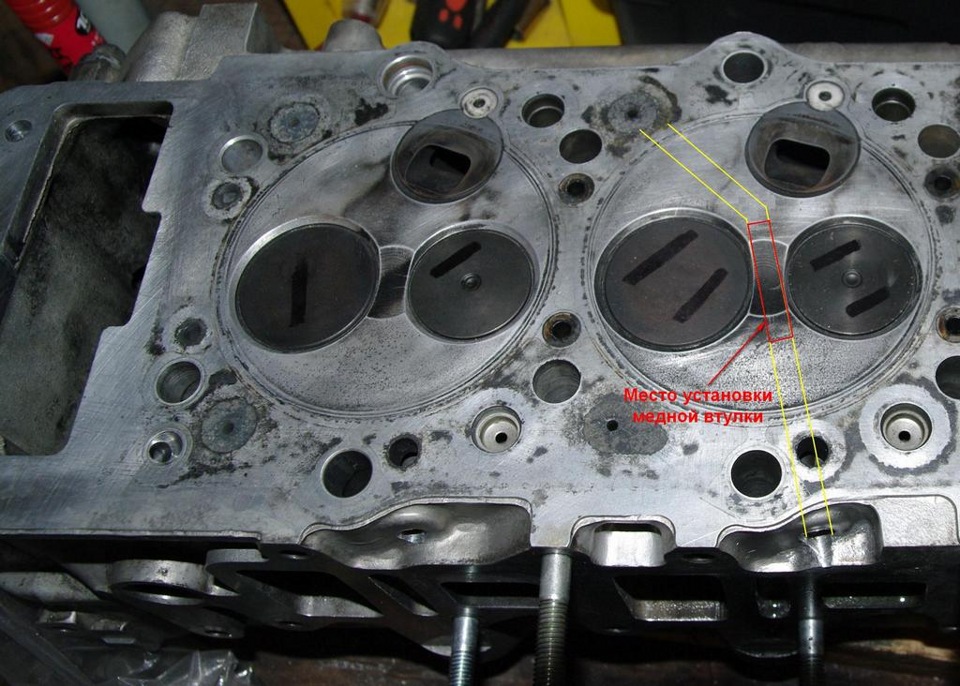

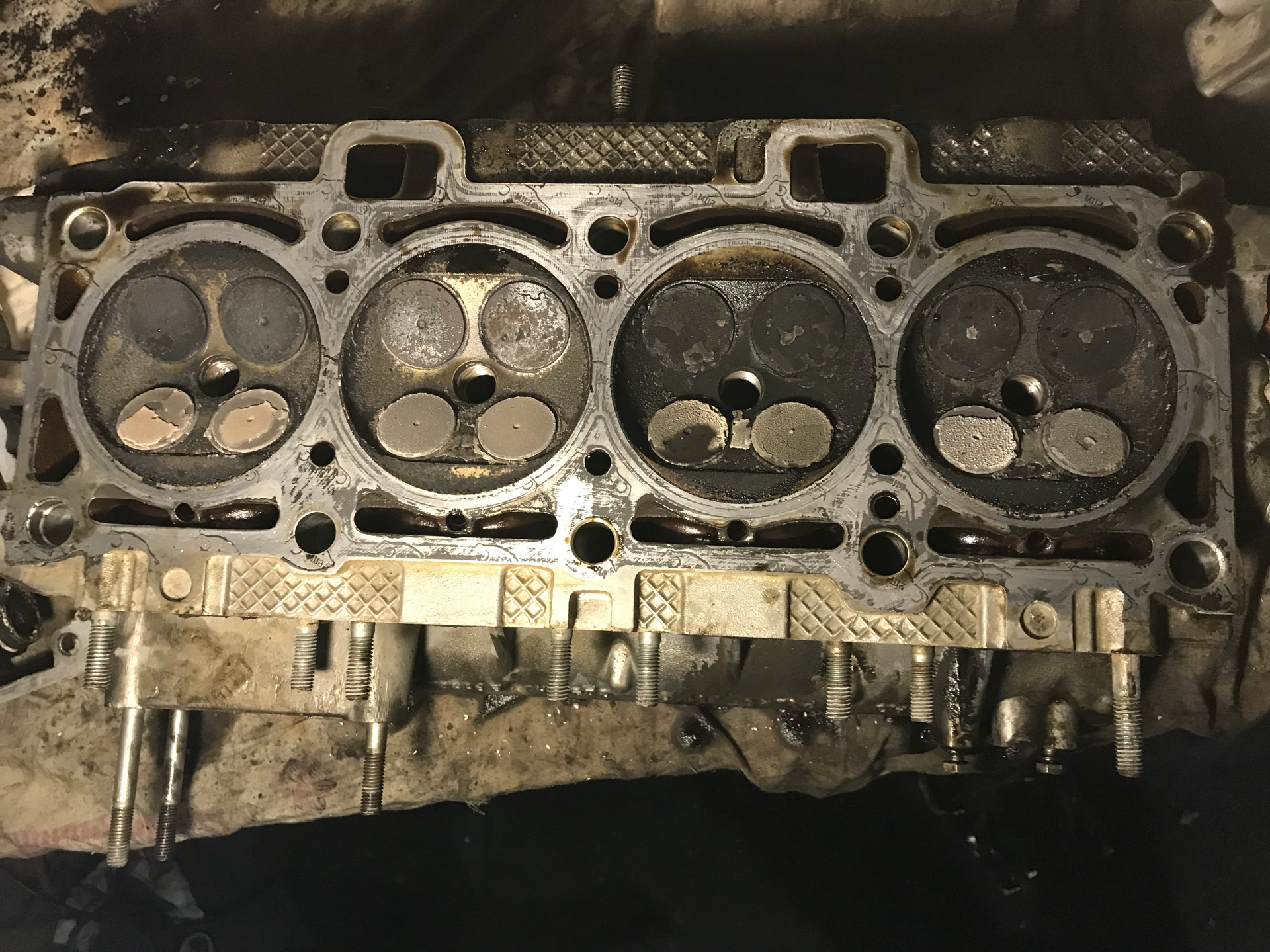

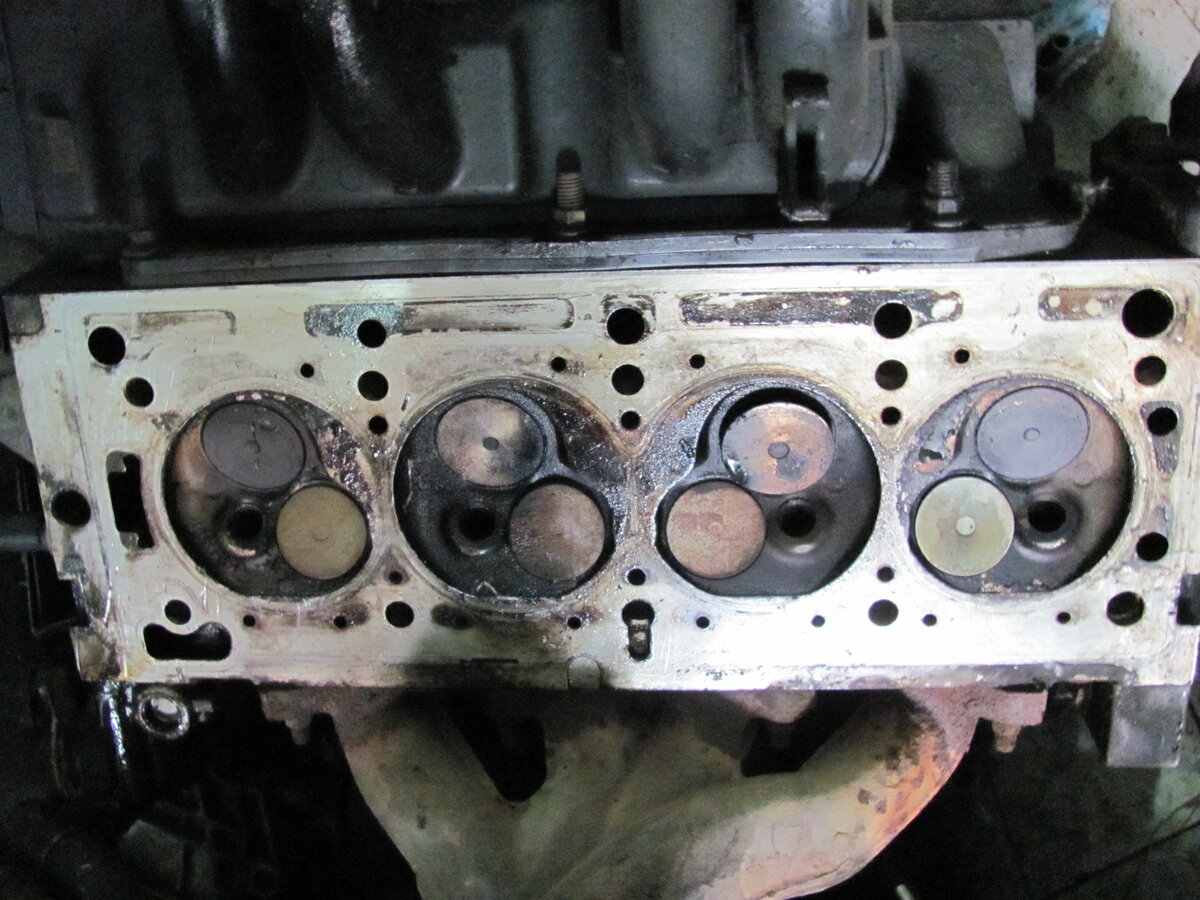

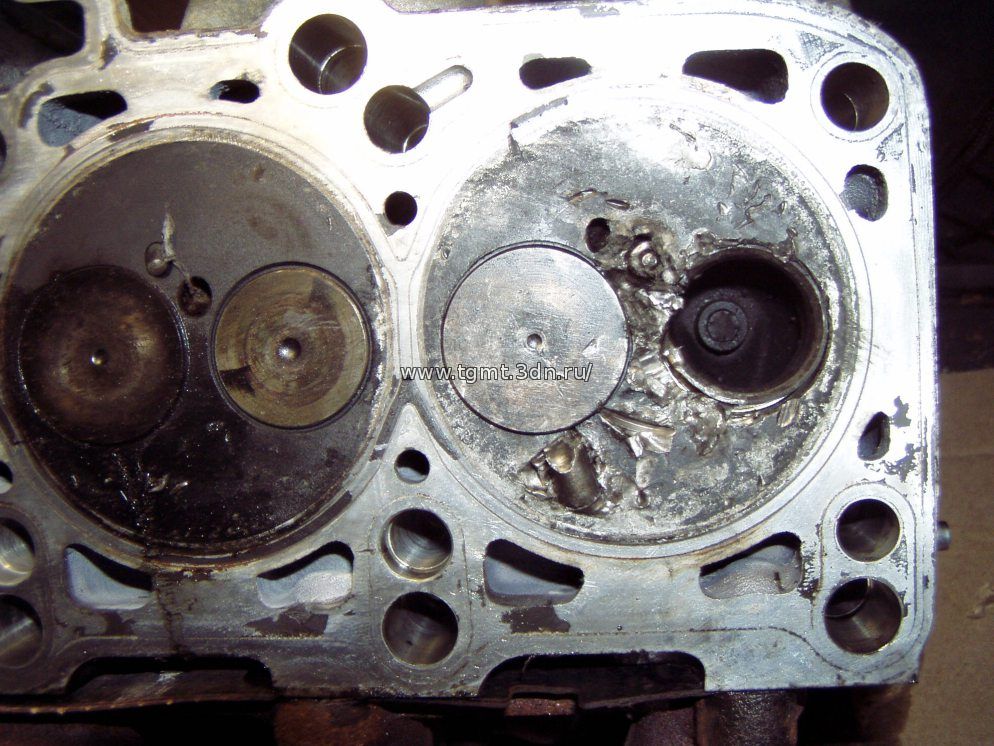

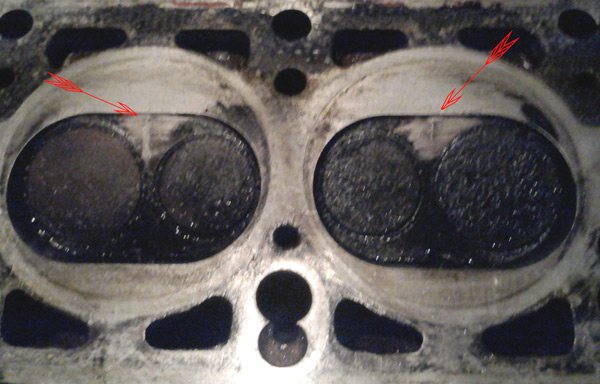

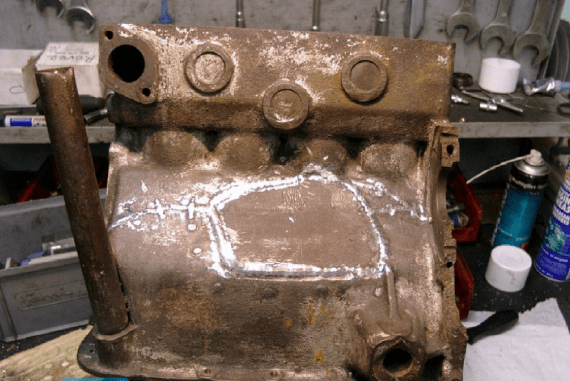

Фото. Микротрещина в головке

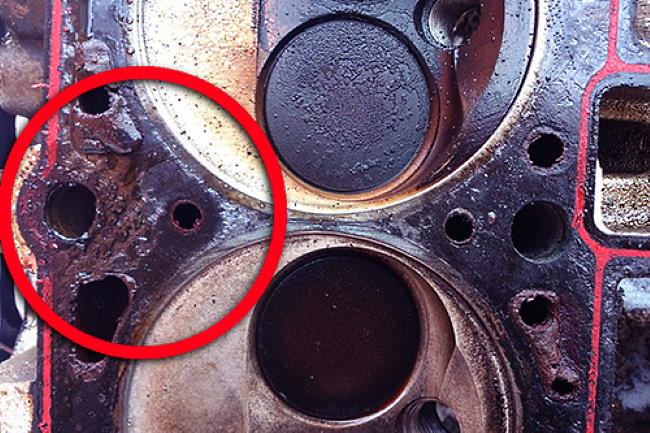

Чаще всего микротрещина в головке бывает как показано на фото, и чаще всего в моей практики она бывает во втором или третьем цилиндре. На фото красным показано расположение микротрещины. Проще найти микротрещину так, зачистите ножом нагар в том месте где показана трещина, и она проявляется.

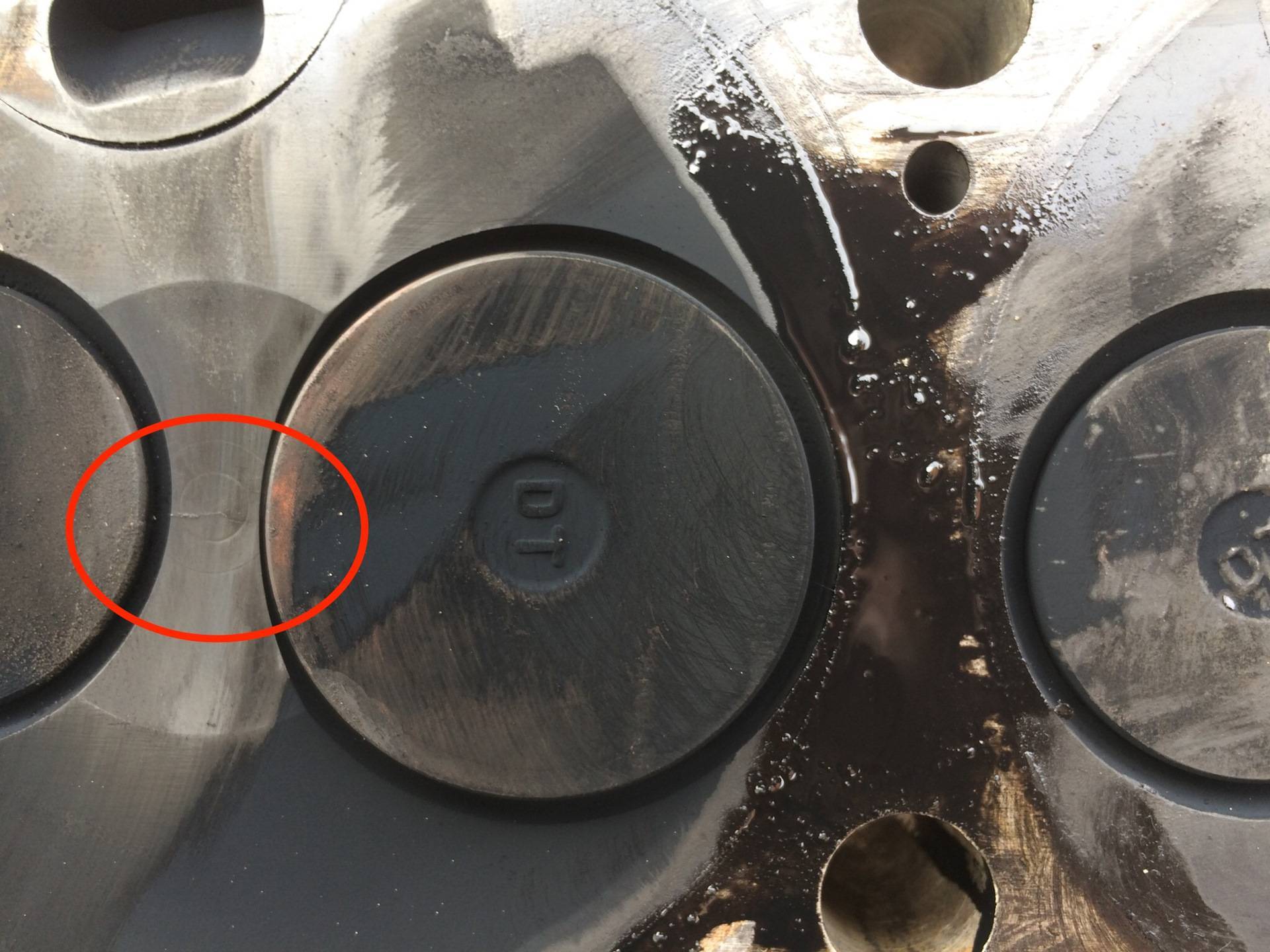

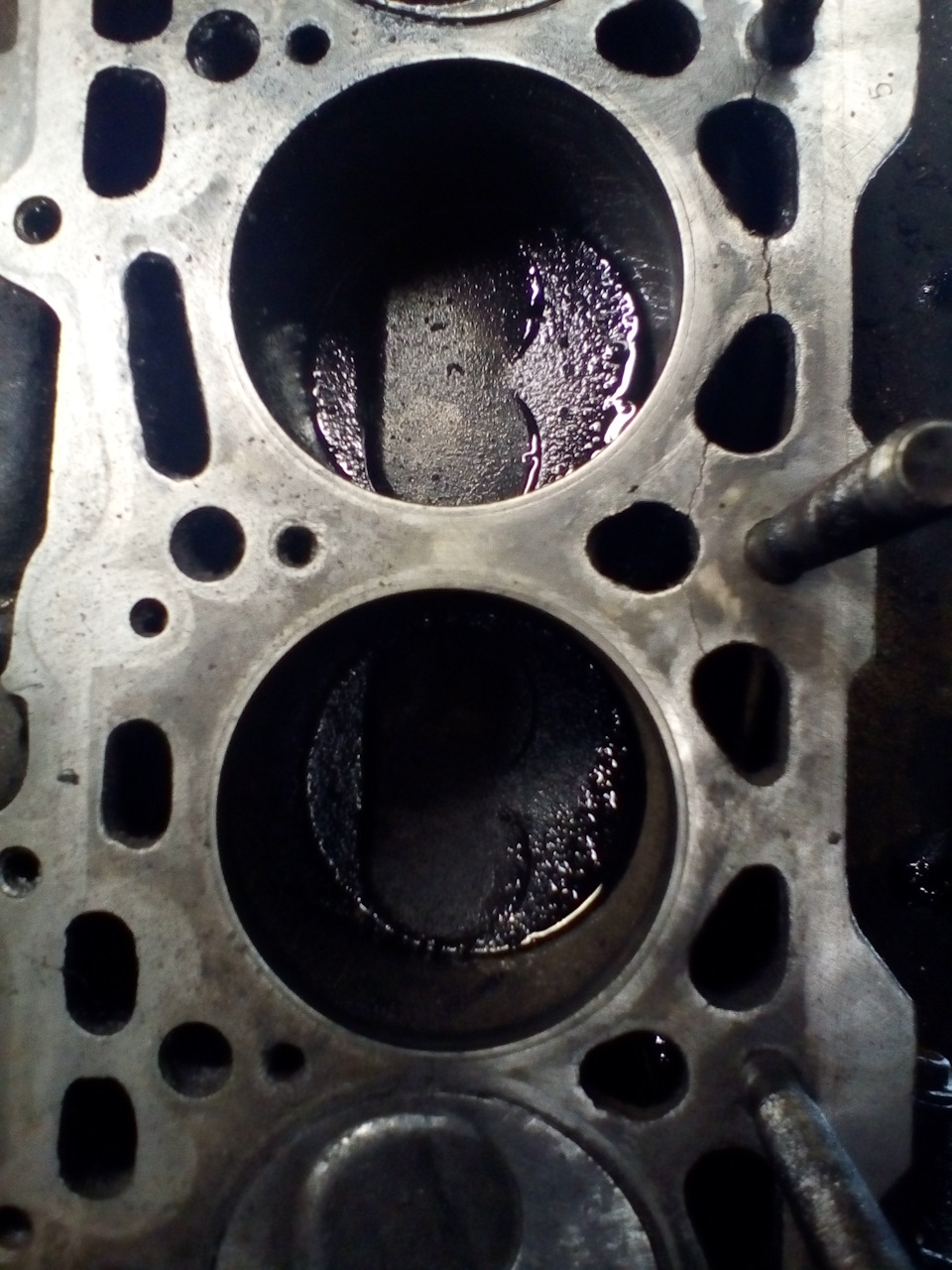

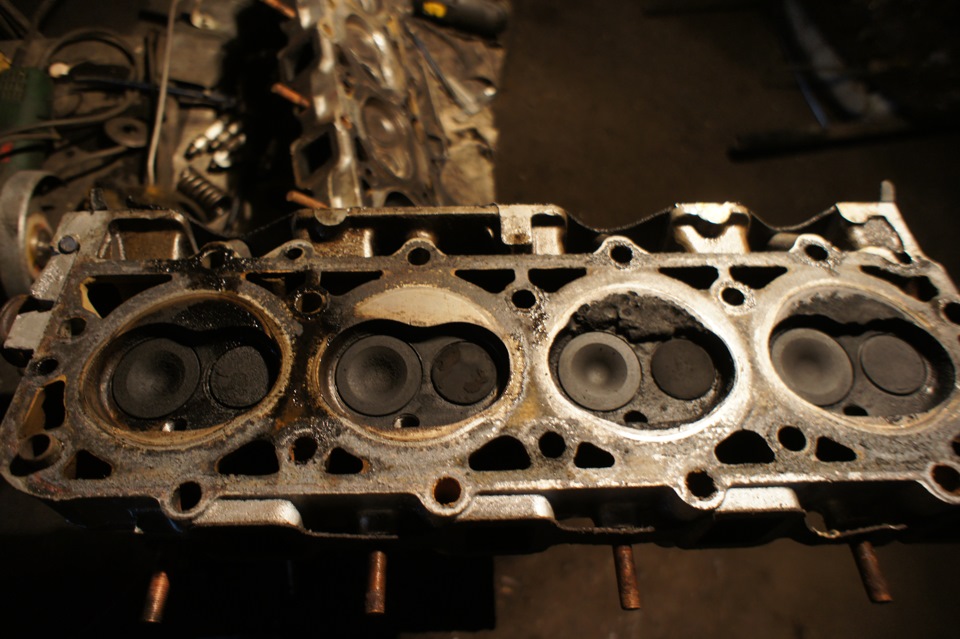

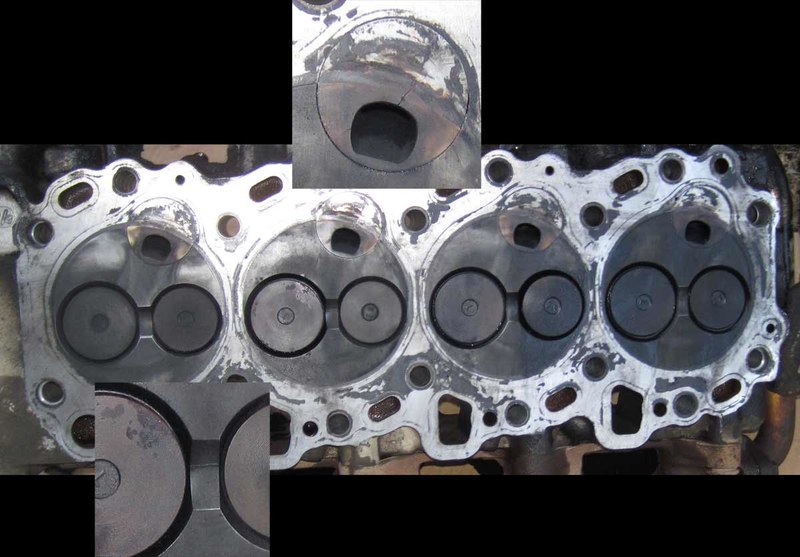

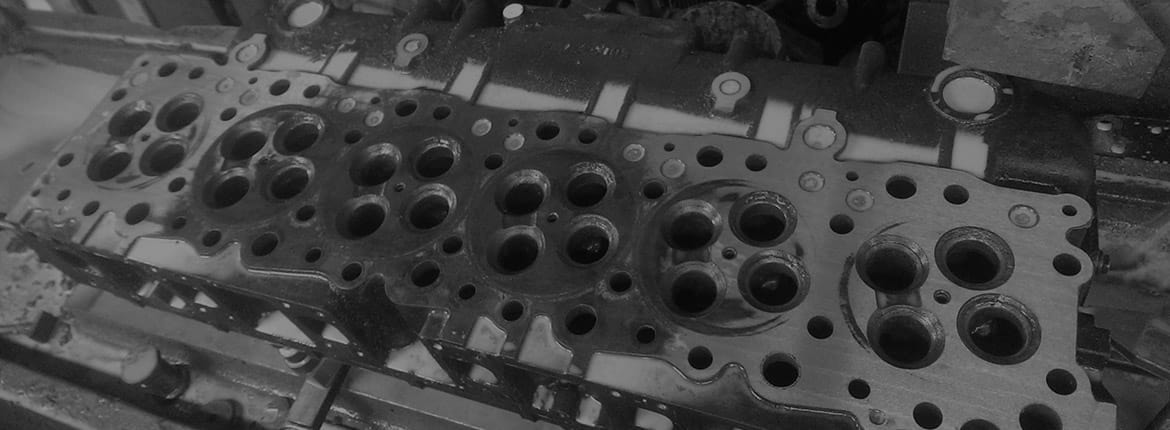

Фото. Головка от Нивы сразу с двумя микротрещинами

А один раз попалась головка сразу с двумя микротрещинами, она есть на фото и трещины показаны стрелками, их нашел сразу, стоило только ножом снять нагар. Признак этих микротрещин в этой Ниве был такой, второй и третий цилиндры троили, на малых оборотах, уходил тосол и вылетал через глушитель, также шли пузыри в радиатор, но в масло тосол не шел. Может потому что у этого движка очень хорошая поршневая группа, а была бы плохая поршневая то и в блок проникал бы тосол. Это так и осталось загадкой, почему не проникал тосол в масло сквозь поршни, думаю его очень мало поступало в цилиндры, в основном давление продавливало воздух в головку и совсем капли засасывало в цилиндры.

Решения проблемы

Один из наиболее распространённых — метод сварки (электро или газовым способом). В случае ремонта блока двигателя, сделанного из чугуна, необходимо предварительно рассверлить трещину на концах на 0,5 см вглубь, затем разделать её на всей протяжённости зубилом, шлифовочным кругом или аналогичным инструментом так, чтобы угол приложения был равен 90 градусам.

Глубина воздействия должна достигать 80% от общей толщины стенки. Прежде чем приступить к проведению сварочных работ, блок необходимо нагреть до температурных значений не менее 600 градусов Цельсия.

Далее необходимо приступить к сварке с использованием нейтрального пламени газовой горелки (метод газосварки),применяя пятимиллиметровый (в диаметре)присадочный прут из меди или флюс. Металл на место повреждения наносится равномерно, сплошь, с допуском выступания шва наружу не более чем на 1,5 миллиметра.

Если для проведения работ используется электросварочное оборудование, можно обойтись и без нагрева блока двигателя, подлежащего восстановлению. В этом случае необходимо применять обратнополярный постоянный ток. Если же вы желаете установить на место трещины стальную заплату, придётся применять электроды на медной основе в жестяной обёртке.

Для большей сохранности место сварочного шва можно покрыть пастой на эпоксидной основе.

Ещё один способ ремонта растрескавшихся элементов конструкции блока двигателя — заделывание трещин специальной ремонтной пастой на эпоксидной основе. В этом случае область расположения трещины тщательно зачищают изнутри и снаружи, используя щётку на металлической основе. Затем высверливаютв окончаниях трещины отверстия диаметром не более 4 миллиметров и используют их для нарезки резьбы.

В получившееся отверстие вворачивается заглушка из проволоки на алюминиевой или медной основе. Далее поверхность трещины обрабатывают с применением инструмента (зубило, шлиф, круг и пр.) на глубину до 75°/о от общего значения, производя воздействие под углом от 60 до 90 градусов.

По всей длине трещины, отступая от её края в пределах трёх сантиметров, необходимо нанести насечки с помощью инструмента. Подготовленную к ремонту поверхность блока обезжиривают с помощью бензина или ацетона, а затем приступают к нанесению пасты на эпоксидной основе.

Паста наносится в два слоя, каждый из которых не должен иметь толщину более 2 миллиметров. Отвердение материала происходит в течение одних-двух суток,в зависимости от итоговой толщины слоёв. Если же подвергнуть область ремонта нагреву до ста градусов Цельсия, то время отвердения будет сокращено до трёх часов.

Можно также заделать трещины в блоке и головке мотора с помощью стеклотканевой заплаты и уже знакомой нам ремонтной пасты на эпоксидной основе. По сути этот способ мало отличается от предыдущего. Разница состоит лишь в том, что каждый слой нанесённой пасты накрывается дублирующим слоем стеклоткани с последующим покрыванием поверхности такой заплаты пастой и её разравнивания с помощью роликовых приспособлений. Всего слоёв в этом случае может быть не более восьми.

Также можно отремонтировать поверхность блока, установив на неё штифты. В этом случае отверстия высверливаются не только на концах трещины (до 0,5 см вглубь), но и по всему её периметру через 7-8 миллиметров друг от друга.

Далее производится нарезка резьбы и установка прутков из меди (глубина должна соответствовать толщине стенки блока). Затем отсекаются лишние части прутков (в итоге, они не должны выступать над поверхностью более чем на 2 миллиметра).

А в промежутках между установленными штифтами высверливаются дополнительные отверстия, диаметр которых должен на четверть превосходить размер заглушек. В эти отверстия также помещают прутки из меди и производят их обрезку.

Полученный ряд штифтов подвергают чеканке до образования сплошного цельного шва. При желании полученную поверхность можно дополнительно упрочнить, покрыв снаружи пастой на эпоксидной основе. По завершении ремонта блок необходимо подвергнуть опрессовке.

Аналогичным же образом производится починка треснувшей головки блока, но только в случае, если растрескиванию не подверглись области размещения клапанной направляющей втулки, камеры сгорания или седло клапана в области гнёзд.

comments powered by HyperComments

Как заделать поврежденные места

Заделывание электросваркой

Засверлить трещины сверлом, чтобы они не пошли дальше и не начали увеличиваться во время работы. Зашлифовать.

Разогреваем блок до 600-650 градусов. Для заделки используем пруток присадочный из чугунно-медного сплава, диаметром 5 мм и флюс. Шов предохранить от окисления с помощью буры.

На поверхности в блоке двигателя должен остаться ровный слой с выступом не более 2 мм. После этого охлаждаем блок в термошкафу.

Электродуговая сварка

В этом случае подогрев блока не требуется. Электронная проволока идёт в качестве присадочного материала. Аргон используется как среда для сварки. Не допускайте перегрева свыше 60 градусов.

Заделка трещин ГБЦ

Нагреваем головку до температуры 200 градусов. Используем для этого ацетиленовую горелку. Заделывание производится при помощи постоянного тока. Диаметр электрода выбираем в зависимости от ширины и толщины стенки.

Приварка заплаты

Подбираем кусок металла, размером с трещину. Жестянкой обворачиваем медные электроды из медного сплава и привариваем заплату. Шлифуем и в довершение покрываем эпоксидной пастой.

Применение эпоксидной пасты

Разлом разделать шлифовкой и засверлить концы трещин сверлом, диаметром не более 85 мм. В отверстия засадить медные заглушки. По очертаниям трещин проходимся насечкой, для создания искусственной шероховатости.

Поверхность обезжириваем с применением ацетона, подогреваем с помощью инфракрасной лампы до температуры 80 градусов. На разлом наносим эпоксидную пасту в следующей последовательности:

- 1 слой 1 мм,

- второй 2-3 мм,

- третий 3-4 мм.

Выдержать в течение суток при температуре 20 градусов, затем необходимо просушить место ремонта в сушильной камере, при температуре 90 градусов, в течение одного часа.

После просушки склеенный участок зачистить и выровнять шлифовкой.

Мне нравится2Не нравится2

Как заделать трещину в блоке цилиндров

В зависимости от масштаба повреждения, можно использовать различные способы ремонта блока цилиндров. Стоит отметить, что в некоторых случаях целесообразнее произвести замену блока, а не его ремонт.

Методом сварки

Самый распространенный способ заделывания трещины в блоке цилиндров. При этом сваривание блока цилиндров достаточно сложная работа, поскольку предполагает четкое соблюдение технологического регламента. Если допустить ошибки при сварке, в процессе работы двигателя шов разойдется и проблема вернется.

При сварке изначально происходит засверливание концов трещины на блоке цилиндров. Это необходимо сделать, чтобы избежать вероятности распространения трещины. Засверливание и дальнейшая шлифовка проводятся под углом в 90 градусов.

Далее начинается сам процесс сварки. Для этого блок цилиндров нужно разогреть до 650 градусов по Цельсию, после чего с помощью присадочного чугунно-медного прута и флюса накладывается сплошной шов. Далее деталь постепенно охлаждается в термошкафу.

Важно: Нельзя резко охладить деталь, иначе это приведет к разрыву шва. Стоит отметить, что можно выполнить сварку блока цилиндров не разогревая его

Для этого стоит воспользоваться электрической сваркой и медными электродами в жестяной обертке. По окончанию работ наложенный шов обязательно необходимо обезжирить при помощи ацетона или специальных составов. Поверх шва далее нужно нанести слой эпоксидной пасты шпателем. Далее деталь нужно “подсушить”, оставив ее при комнатной температуре на 24 часа, чтобы эпоксид полностью засох. Завершающая стадия — шлифовка обработанного шва

Стоит отметить, что можно выполнить сварку блока цилиндров не разогревая его. Для этого стоит воспользоваться электрической сваркой и медными электродами в жестяной обертке. По окончанию работ наложенный шов обязательно необходимо обезжирить при помощи ацетона или специальных составов. Поверх шва далее нужно нанести слой эпоксидной пасты шпателем. Далее деталь нужно “подсушить”, оставив ее при комнатной температуре на 24 часа, чтобы эпоксид полностью засох. Завершающая стадия — шлифовка обработанного шва.

Методом наложения эпоксида и стеклоткани

Простой способ, который позволяет устранить незначительные трещины на поверхности блока цилиндров. Метод подразумевает создание на поверхности трещины дополнительного слоя, выполненного из эпоксидной пасты и стеклоткани.

Для заделывания трещины данным способом предварительно нужно хорошо обезжирить поверхность, чтобы накладываемые составы лучше “прижились”. Далее поочередно накладывается несколько слоев эпоксидной пасты и несколько слоев стеклоткани. Последним слоем должен быть именно эпоксид.

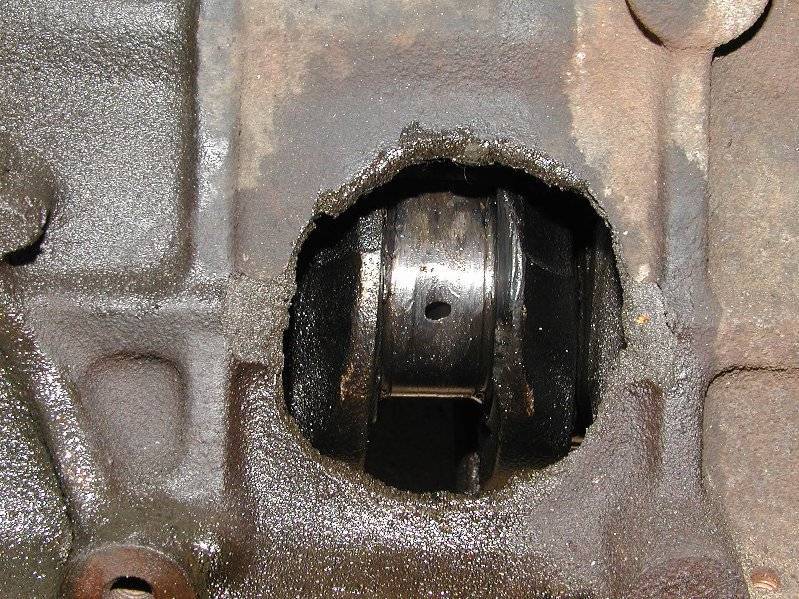

Методом SEAL-LOCK

Довольно трудоемкий современный способ устранения трещин блока цилиндров. Его явное преимущество — возможность проводить работы без сварки и без демонтажа самого двигателя. Суть метода заключается в заполнении имеющихся трещин мягким металлом.

Выполняется работа следующим образом:

- Первым делом нужно локализовать повреждение. Трещина с краев засверливается;

- После этого поперек трещины высверливаются отверстия с предусмотренным технологией шагом. В данные дырки помещаются стяжки-скобы, связывающие края трещины. Подбирать скобы следует исходя из вида раскола. На станциях технического обслуживания обычно имеются самые распространенные скобы по длине и форме, при необходимости они могут быть выполнены на заказ для конкретного разлома;

- Между установленными скобами просверливается отверстие и выполняется при помощи специального метчика нарезка конусной резьбы;

- Для устранения окисной пленки выполняется обработка полученного отверстия;

- Заглушка-конус закручивается в образованное резьбовое отверстие;

- Следом нужно подпилить “лишнюю” часть заглушки, которая возвышается над площадью поверхности блока цилиндров. После обязательно “докрутить” при помощи специальных инструментов заглушку посильнее, в результате чего подпиленная область обломается;

- Далее нужно выступающие остатки заглушки зашлифовать;

- После этого переходят к высверливанию следующего отверстия, которое должно частично перекрывать прошлое отверстие с установленной заглушкой. Таким образом заполняется заглушками вся трещина;

- Образованный данными заглушками шов после окончания работ нужно обязательно дополнительно спрессовать, чтобы он более надежно фиксировал разрыв.

В отличие от метода ремонта путем сварки шва, способ SEAL-LOCK позволяет получить более надежный шов, который не восприимчив к температурным перепадам.

Ремонт трещин ГБЦ на дизеле

Способов устранения разломов много — все зависит от объема повреждения. В некоторых случаях блок лучше полностью заменить, чем пытаться его отремонтировать. Если повреждена гильза, то ее тоже меняют. Но здесь мы будем говорить о том, что делать, если деталь нужно именно отремонтировать.

Подготовка

Прежде всего дефект чугунного блока нужно зафиксировать. При помощи фрезы или отрезного абразивного круга на трещине проделываем канавку. Ее глубина не должна превышать 2 мм. Чтобы разрыв «не расползался», засверливаем его по краям. Также трещину прихватываем штифтами или сваркой. Прихватку нужно сделать минимум в 2 местах.

Теперь обрабатываемой поверхности нужно придать необходимую для сцепления шероховатость. Лучше всего подойдет абразивный состав К-00-04-16. Абразивный порошок наносим на поверхность под давлением, пока не будет достигнута нужна степень адгезии. Для этого применяем абразивоструйный аппарат СД-6. Использовать его нужно на третьем режиме.

Сварка

Этот способ — самый распространённый, но важно чётко соблюдать регламент. Если при сварке допустить ошибку, при работе мотора швы разойдутся

Перед сваркой засверливаем концы разлома — так предотвратим его «расползание». Засверливаем под углом 90 градусов.

БЦ предварительно разогреваем до 650 градусов. Потом накладываем сварочный шов. В качестве присадки используем чугунный прут. Потом остужаем разогретую сваркой деталь. Охлаждение должно быть постепенным, иначе шов разорвется. Заваривание шва должно быть на холодной детали. Сварка проводится медными электродами в железной обертке. Наложенный шов обрабатываем эпоксидной пастой — для этого лучше использовать шпатель. Шов подсушиваем при комнатной температуре. По завершении работ шов шлифуем.

SEAL-LOCK

Трещина в ГБЦ может быть заделана и этим, надо сказать, довольно непростым способом. Плюс способа в том, что никакой сварки и даже снятия двигателя не требуется. Разломы заделываются металлом.

Прежде всего трещину надо локализовать, рассверлив по краям. Затем вдоль трещины с разных сторон делаем несколько отверстий, в которые помещаем скобы для стяжки. Стягивающие скобы есть разных видов. Они отличаются как по длине, так и по форме. На СТО их могут сделать и под заказ, если того потребует конфигурация разлома.

Между установленными скобами при помощи дрели делаем отверстие. Метчиком в нем нарезаем резьбу. Полученное резьбовое отверстие обрабатываем специальной жидкостью для предотвращения окиси. После этого вкручиваем металлическую заглушку — такую можно купить на СТО. Она сделана из специального металла, вступающего в активный контакт с металлом БЦ. На той части заглушки, которая после вкручивания остаётся на поверхности, делаем подпил. В этом месте ее легко сломать. Выступающую часть аккуратно зашлифовываем.

Затем делаем следующее отверстие и повторяем процедуру. Процесс продолжаем до тех пор, пока вся трещина не окажется заполнена заглушками. По завершении работ образуется шов. Его спрессовываем дополнительно — это нужно для ликвидации оставшихся пустот. Для этого используем пневматический молоток. В результате получится прочный шов, намного качественнее сварочного. Его преимущества:

- перепады температуры ему не страшны;

- прочность;

- отсутствие напряжения металла.

Наложение эпоксида

Суть этого способа в том, что на поверхности разлома появляется слой из стекловолокна и эпоксидной смолы. Сначала обрабатываемый участок обезжириваем для лучшей «приживаемости» состава. Затем по очереди накладываем эпоксидку и стекловолокно. И то, и другое кладём в несколько слоев, но завершающим слоем должна быть эпоксидная смола.

Способов заделать разлом в БЦ много — как простых, так и сложных. Но выбирать вариант устранения проблемы нужно, исходя из степени повреждения.

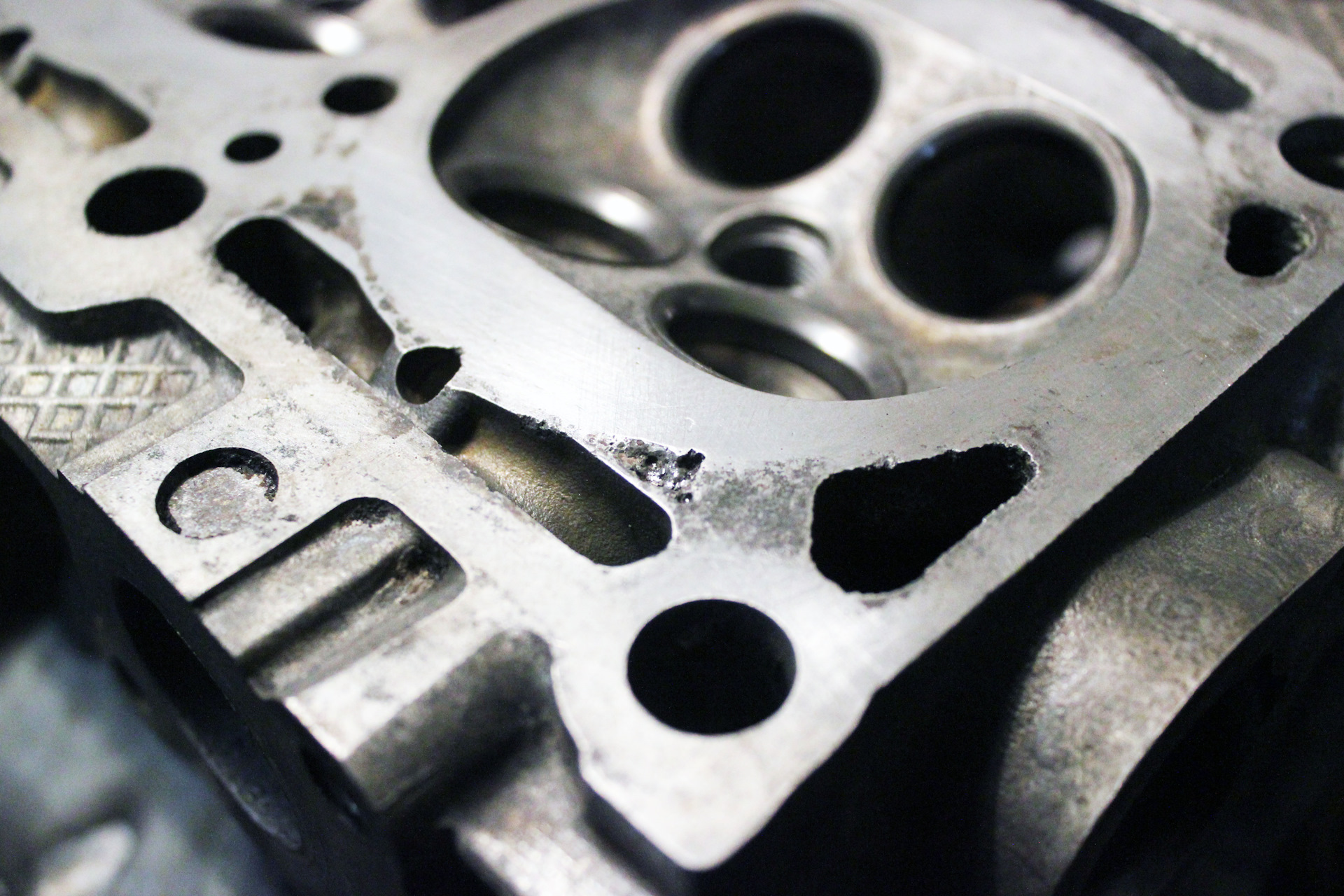

Причины

Определить микротрещину в ГБЦ непросто. Прежде чем диагностировать появление проблем, рекомендуем разобраться в причинах, по которым головка блока цилиндров может треснуть.

Превышение допустимой разности температур

Зачастую трещинки и дефекты в ГБЦ появляются в результате нарушения процесса сгорания топливовоздушной смеси в камере. Это может произойти из-за некорректной работы топливной составляющей или неверно установленного зажигания. Такие проблемы приведут к увеличению температуры в двигателе на 200 и более градусов по сравнению со штатной. В итоге на самых тонких стенках головки блока появятся микротрещины. Речь идет об отверстиях для распылителей, стаканов форсунок и т. д.

«Рукотворное» механическое воздействие

В ГБЦ 406 или другой головке блока проблема может быть обусловлена механическим воздействием. К примеру, произойдет разрыв посадочного отверстия для седла клапана в месте рядом с гнездом форсунки. Это происходит в результате перетяжки самой форсунки. В этом месте толщина металла головки составляет не более 2 мм. Определить такие микротрещины можно, но их ремонт обычно нецелесообразен.

Проблем такого плана можно избежать, учитывая следующие нюансы:

Перед установкой новые шайбы следует нагревать на плите либо над газом. Детали нагреваются до посинения, после чего опускаются в холодную воду и охлаждаются. Эти действия обеспечивают мягкость шайб.

Под форсунки нельзя ставить медные шайбы и прочие типы уплотнений, использовавшиеся ранее.

Прежде чем произвести монтаж новых шайб, их состояние следует проверить с помощью магнита

Есть вероятность покупки обмедненных деталей.

После учета этих моментов допускается затяжка форсунки, при этом важно соблюдать регламент, установленный автомобильным производителем. Если эти действия не помогли добиться герметичности, рекомендуется обратиться к специалистам.

Появление микротрещин в ГБЦ автомобиля ВАЗ или другой машины часто обусловлено монтажом направляющих втулок в тонкостенные головки. При установке необходимо внимательно проверять габариты внешнего диаметра втулки, а также размеры отверстия для ее фиксации. Технологию монтажа нарушать нельзя — в разогретую головку блока запрессовывают охлажденные в жидком азоте втулки. Если это правило не будет соблюдаться, это приведет к появлению радиальных дефектов от внешнего диаметра направляющей втулки.

Заводские дефекты

Необходимость определить повреждения в головке блока возникает из-за дефектов, допущенных при производстве. Сама ГБЦ имеет сложную конфигурацию, а стенки в ней характеризуются разной толщиной. При изготовлении могут быть допущены ошибки, которые приведут к непродавливанию металла в определенных местах и нарушению его структуры. В итоге это приводит к появлению небольших пустот и увеличенной скорости образования ржавчины в них. При последующей эксплуатации поверхность водяной рубашки и камеры сгорания будут соединены, либо возникнут трещины из-за серьезного ослабления в тонких местах.

При нарушении структуры металла сильно ослабятся межмолекулярные связи ГБЦ. Из-за этого материал станет более хрупким, что приведет к появлению дефектов. На практике неисправности такого плана обычно встречаются в перемычках между отверстиями для седел и форсунок. Трещины появляются в каналах, расположенных за клапанами.

Видео о повреждении головки блока опубликовано каналом Ютуб ютубный.

Как можно проверить?

Прежде чем сделать ремонт или произвести замену ГБЦ, ее необходимо проверить. Ниже рассмотрим способы, которые позволят выявить наличие повреждений на головке блока цилиндров в домашних условиях. Видео о диагностике ГБЦ на предмет микротрещин снято каналом Ремонт гидравлики.

Магнитно-порошковая диагностика

Этот способ — наиболее быстрый вариант узнать о наличии дефектов. Суть метода заключается в установке магнитов со всех сторон ГБЦ. После их монтажа головку блока следует обсыпать металлической стружкой. Это приведет к ее перемещению к магнитам. А на дефектах стружка будет оставаться, что позволит выявить повреждения.

Проверка давлением

Обнаружить трещину в ГБЦ можно несколькими способами: произвести погружение головки под воду или не делать этого. Способ диагностики с погружением ГБЦ:

- Демонтируйте головку блока цилиндров с двигателя. Процесс снятия мы описывать не будем, поскольку он индивидуальный для каждого транспортного средства.

- Плотно закройте все каналы контура в верхней части устройства.

- Погрузите головку блока в емкость. Налейте в нее горячую воду. Емкость должна быть большой, чтобы ГБЦ полностью была погружена в нее.

- После этого в контур устройства подайте сжатый воздух. В месте, где появились пузырьки, есть дефекты и трещины.

Можно не погружать ГБЦ в воду:

- Надежно закройте все каналы на контуре устройства.

- Приготовьте мыльный раствор, для этого смешайте мыло с водой.

- На плоскость крышки ГБЦ налейте получившийся раствор.

- Подайте сжатый воздух в контур. В месте, где появились мыльные пузырьки, имеются микротрещины. Видео о диагностике ГБЦ под давлением снял Павел Шилин.

Проверка водой

Этот способ выполняется с помощью воды. Только головку блока цилиндров опускать в нее не нужно, жидкость заливается непосредственно внутрь. Для диагностики вам потребуется насос:

- Плотно закройте все имеющиеся отверстия.

- В канал устройства налейте жидкость.

- Возьмите насос и накачайте воздух в канал. Желательно, чтобы инструмент был с манометром. Давление подачи воздуха должно составить не меньше 0.7 МПа.

- После этого ГБЦ должна постоять 2-3 часа. Если вода из нее уйдет, это говорит о наличии микротрещин на корпусе. Соответственно, потребуется более детальная диагностика и ремонт.

Диагностика при помощи жидкости

Как проверяют ГБЦ на предмет наличия микротрещин с применением красящей жидкости:

- Сначала поверхность устройства необходимо полностью промыть. Для очистки воспользуйтесь ацетоном или другим растворителем. Можно использовать и керосин.

- После надо подготовить красящуюся жидкость. Она наносится на поверхность головки блока, после этого ждете 3-5 минут.

- Затем надо воспользоваться ветошью для смыва остатков жидкости. Вам необходимо посмотреть на корпус ГБЦ — при наличии трещин вы сможете увидеть повреждения.